Oem фланец стал

Что за фланец стал? Звучит просто, но в реальности это целая история. Часто клиенты приходят с очень простым запросом – 'надо фланец стал, вот такие размеры'. Но тут же возникает куча вопросов: какой материал? Какой класс герметичности? Для каких условий эксплуатации? Как будет подключаться? И вот тут-то и начинается самое интересное – поиск оптимального решения, которое будет соответствовать всем требованиям. Изначально, я думал, это довольно стандартная задача. Но с опытом понял, что здесь нет места шаблонам, каждый случай – это своеобразный вызов.

Общие сведения о ответных фланцах

Фланец стал – это, по сути, один из элементов соединения трубопроводов. Он предназначен для присоединения трубопровода к различным устройствам: насосам, клапанам, арматуре. Различают множество видов фланцев – приварные, болтовые, притирочные. Ответный фланец, как следует из названия, предназначен для соединения с другим фланцем, обеспечивая герметичное соединение. Они могут быть как стальными, так и из других материалов – нержавеющей стали, углеродистой стали, сплавов. Выбор материала зависит от среды, в которой будет эксплуатироваться трубопровод.

Основная задача фланцев – обеспечить надежное и герметичное соединение. Герметичность достигается за счет плотного прилегания фланцев друг к другу и за счет использования уплотнительных прокладок. Использование правильных уплотнительных материалов критически важно – от этого напрямую зависит долговечность соединения и безопасность всего трубопровода. Например, в агрессивных средах приходится использовать специальные фланцы с уплотнениями из PTFE или других химически стойких материалов. Это не просто эстетика, а вопрос безопасности и надежности.

Иногда, особенно при работе с крупными диаметрами трубопроводов, возникают проблемы с деформацией фланцев. При монтаже фланцы могут деформироваться, что приводит к утечкам. Для предотвращения деформации используются специальные приспособления – фланцевые ключи, фланцевые оправки. Важно помнить, что при монтаже фланцев необходимо соблюдать правильную последовательность затяжки болтов, чтобы избежать неравномерного распределения нагрузки и, как следствие, деформации фланцев. Мы часто сталкивались с этой проблемой на объектах водоснабжения, где неправильная установка фланцев приводила к постоянным утечкам.

Материалы и их влияние на свойства

Выбор материала для фланец стал – это один из самых важных этапов проектирования. Наиболее часто используемые материалы – углеродистая сталь, нержавеющая сталь, а также различные сплавы. Углеродистая сталь – это самый дешевый вариант, но она подвержена коррозии, поэтому ее использование ограничено в агрессивных средах. Нержавеющая сталь – это более дорогой вариант, но она обладает высокой коррозионной стойкостью и может использоваться в самых различных условиях эксплуатации. Выбор конкретного сплава зависит от требуемых механических и химических свойств.

Например, при работе с кислотами часто используют фланцы из нержавеющей стали марки 304 или 316. Марка 316 обладает повышенной коррозионной стойкостью к хлорид-ионам, что делает ее идеальным выбором для использования в морских условиях. Также существуют фланцы из специальных сплавов, которые обладают высокой прочностью и термостойкостью. Эти фланцы используются в основном в тяжелой промышленности и при работе с высокими температурами и давлениями. Мы один раз работали с проектом нефтеперерабатывающего завода, где требовались фланцы из сплава Inconel, способные выдерживать температуру до 500 градусов Цельсия. Это была непростая задача, но мы справились, благодаря опыту и сотрудничеству с поставщиками специализированных материалов.

Не стоит забывать и о влиянии материала на стоимость фланца. Фланцы из нержавеющей стали и сплавов стоят значительно дороже, чем фланцы из углеродистой стали. При выборе материала необходимо учитывать не только требуемые свойства, но и экономическую целесообразность. Часто удается найти компромиссное решение, которое позволит снизить стоимость проекта, не ухудшая при этом его качество.

Критерии выбора марки стали

Выбор марки стали для фланец стал определяется, в первую очередь, условиями эксплуатации соединения. Необходимо учитывать агрессивность среды (кислоты, щелочи, солевые растворы и т.д.), температуру и давление. Для нейтральных сред можно использовать углеродистую сталь, но для агрессивных сред необходимо выбирать нержавеющие марки, такие как 304, 316, 316L. При наличии хлоридов в среде рекомендуется использовать 316L, так как она обладает повышенной устойчивостью к коррозии в таких условиях. Также следует учитывать механические свойства стали, такие как прочность на разрыв и предел текучести. Для высоких нагрузок рекомендуется выбирать стали с высоким пределом текучести.

Кроме того, необходимо учитывать возможность сварки фланцев. Не все марки стали подходят для сварки, и при сварке определенных марок необходимо использовать специальные сварочные материалы. При выборе марки стали рекомендуется обращаться к справочникам по материалам и консультироваться со специалистами.

Мы сталкивались с ситуацией, когда клиенту требовался фланец для использования в агрессивной среде, но он выбрал слишком дешевый материал, что привело к коррозии и необходимости замены фланца через несколько месяцев. Это показывает, что экономия на материалах может привести к серьезным последствиям в долгосрочной перспективе.

Технологии изготовления

Существует несколько основных технологий изготовления фланец стал: штамповка, литье, сварка и фрезеровка. Штамповка – это самый распространенный способ изготовления фланцев. Он позволяет получать фланцы высокой точности и с минимальными затратами. Литье используется для изготовления фланцев сложной формы. Сварка используется для соединения отдельных элементов фланца. Фрезеровка используется для придания фланцу окончательной формы и обработки его поверхности.

Штамповка фланцев – это достаточно простой процесс, который заключается в выдавливании заготовки из листового металла через специальную матрицу. Важно правильно подобрать матрицу, чтобы получить фланец с требуемыми размерами и геометрией. Мы используем штамповку для изготовления большинства фланцев, так как это самый экономичный и эффективный способ.

Литье фланцев используется для изготовления фланцев сложной формы, которые невозможно получить с помощью штамповки. Например, литье используется для изготовления фланцев с внутренними канавками или с различными вырезами. Литье – это более сложный и дорогостоящий процесс, чем штамповка.

При выборе технологии изготовления фланца необходимо учитывать его размеры, геометрию и требуемую точность. Для изготовления больших фланцев рекомендуется использовать штамповку, а для изготовления фланцев сложной формы – литье. Для изготовления фланцев с высокой точностью необходимо использовать фрезеровку.

Распространенные ошибки при монтаже

Неправильный монтаж фланцев может привести к утечкам и повреждению трубопровода. Наиболее распространенные ошибки при монтаже: неправильная последовательность затяжки болтов, недостаточный момент затяжки, использование негерметичных уплотнительных материалов. При монтаже фланцев необходимо соблюдать правильную последовательность затяжки болтов, чтобы обеспечить равномерное распределение нагрузки. Недостаточный момент затяжки может привести к неплотному прилеганию фланцев и утечкам. Использование негерметичных уплотнительных материалов также может привести к утечкам.

Кроме того, важно правильно подготовить поверхности фланцев к монтажу. Поверхности фланцев должны быть чистыми и без повреждений. Если на поверхностях фланцев есть ржавчина или другие загрязнения, их необходимо удалить. Мы всегда проводим тщательную очистку и подготовку поверхностей фланцев перед монтажом.

Также важно использовать специальные инструменты для затяжки болтов. Фланцевые ключи и фланцевые оправки позволяют затягивать болты с правильным моментом и избежать деформации фланцев. Использование обычных гаечных ключей может привести к повреждению фланцев.

Заключение

Изготовление и применение ответных фланцев – это сло

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Отводы AISI 316L

Отводы AISI 316L -

Фланцы для ПНД

Фланцы для ПНД -

Отвод резьбовой 90° THRD ASME B16.11

Отвод резьбовой 90° THRD ASME B16.11 -

Переходы ГОСТ 17378-2001 стальные приварные

Переходы ГОСТ 17378-2001 стальные приварные -

Слепые фланцы

Слепые фланцы -

Днища эллиптические стальные

Днища эллиптические стальные -

Фланцы ГОСТ 12820-80 плоские

Фланцы ГОСТ 12820-80 плоские -

Отвод стальной 180 градусов

Отвод стальной 180 градусов -

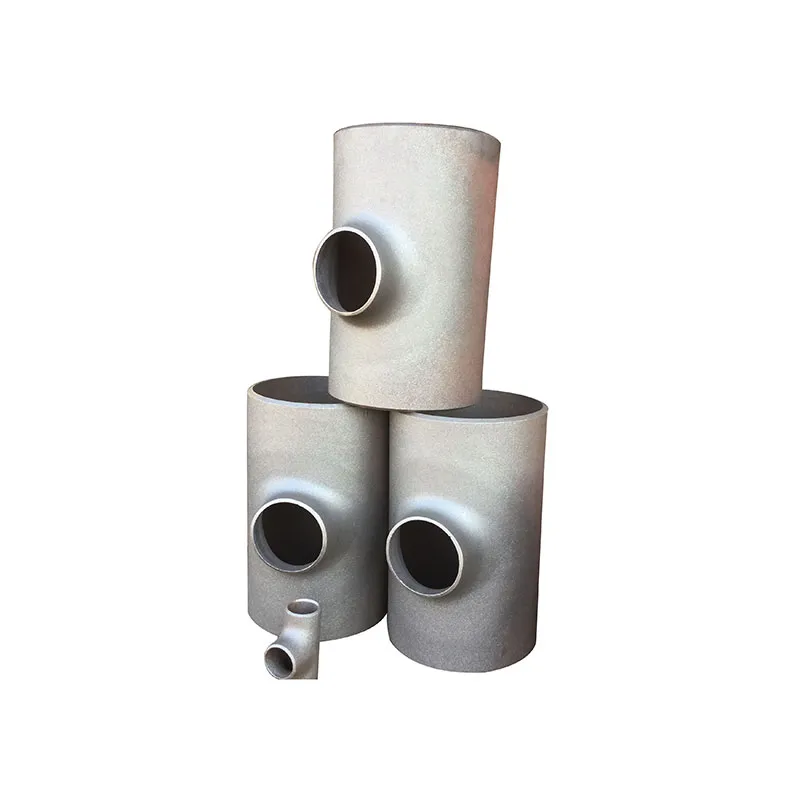

Тройники AISI 304 ГОСТ 17376-2001

Тройники AISI 304 ГОСТ 17376-2001 -

Отвод SW ASME B16.11

Отвод SW ASME B16.11 -

Фланцы ГОСТ 12822-80 стальные свободные на приварном кольце

Фланцы ГОСТ 12822-80 стальные свободные на приварном кольце -

Тройники ГОСТ 17376-2001 бесшовные приварные

Тройники ГОСТ 17376-2001 бесшовные приварные