Oem фланец плоский приварной

Приварной плоский фланец – тема, которую многие воспринимают как простую замену стандартного фланца. Но, поверьте, опыт работы в этой сфере показывает, что все не так однозначно. Часто заказчики видят в этом только способ снизить стоимость, не учитывая нюансы производства и возможные проблемы при эксплуатации. Давайте разберем, что важно знать, если речь идет о OEM фланцах, поставляемых на контрактной основе.

Основные отличия от стандартных фланцев

Первое, что бросается в глаза – это, конечно, спецификации. OEM обычно предполагает соответствие *точно* требованиям заказчика, вплоть до мельчайших деталей. Это не просто стандарт ASME или DIN, а индивидуальный проект. В отличие от серийного производства, здесь важна гибкость и способность адаптироваться к изменяющимся требованиям. Заказчик предоставляет чертежи, материалы, требования к точности размеров, и наша задача – обеспечить их выполнение. Это может включать в себя выбор марки стали, контроль химического состава, и даже определенные методы обработки поверхности. Часто возникают вопросы, связанные с сертификацией – какая нужна, кто ее выдает, и как ее получить. В частности, нередко требуются международные стандарты, такие как PED для оборудования, работающего под давлением.

И, конечно, качество материалов. Это не просто 'сталь', а определенный сорт стали, с четко заданными характеристиками прочности и коррозионной стойкости. Нельзя просто взять первую попавшуюся сталь. Важно, чтобы она соответствовала условиям эксплуатации фланца – температура, давление, агрессивность среды. Мы работаем с различными поставщиками, и постоянно мониторим их качество, чтобы исключить возможность попадания некачественного материала в производство. Иногда бывает так, что заказчик указывает конкретного поставщика, это уже дополнительный уровень контроля, но и дополнительная ответственность перед заказчиком.

Технологический процесс изготовления и его особенности

Производство приварных плоских фланцев – это сложный технологический процесс, требующий высокой квалификации персонала и использования современного оборудования. Основными этапами являются: резка заготовки, механическая обработка, сварка, контроль качества и нанесение покрытия. Важно правильно выбрать метод сварки – обычно это TIG или MIG/MAG сварка, в зависимости от материала и толщины металла. Качество сварного шва – один из ключевых факторов, влияющих на прочность и надежность фланца. Регулярные проверки ультразвуком и рентгеновским излучением обязательны, особенно для критически важных деталей.

Один из распространенных вопросов – это контроль геометрии фланца. Особенно это важно для фланцев с высокой точностью размеров. Мы используем современное оборудование для контроля размеров – например, координатно-измерительные машины (КИМ) и лазерные сканеры. Это позволяет нам обеспечить соответствие фланца заданным требованиям с высокой точностью. Впрочем, иногда проблема кроется не в оборудовании, а в правильности настройки процесса обработки. Неправильные параметры резания или сверления могут привести к отклонениям от заданных размеров. Поэтому важно иметь опытных технологов, которые умеют правильно настраивать технологический процесс.

Типичные проблемы при изготовлении

В процессе изготовления OEM фланцев могут возникать различные проблемы. Например, дефекты сварки – поры, трещины, недостаточное проплавление. Эти дефекты могут снизить прочность фланца и привести к его разрушению при эксплуатации. Еще одна распространенная проблема – образование остаточных напряжений в металле после сварки. Эти напряжения могут привести к деформации фланца и снижению его надежности. Для их устранения используются различные методы термической обработки – например, отпуск. Иногда встречается проблема с перекосом фланца – это может быть связано с некачественным сварным швом или неправильной установкой фланца на оснастку. В таких случаях необходимо переделывать сварной шов и контролировать геометрию фланца.

И, конечно, не стоит забывать о проблемах, связанных с материалами. Некачественная сталь может содержать примеси, которые снижают ее прочность и коррозионную стойкость. Кроме того, сталь может иметь неправильную структуру, что также может привести к снижению прочности фланца. Поэтому важно тщательно контролировать качество материалов, используемых в производстве.

Контроль качества и сертификация

Контроль качества – это важнейший этап производства OEM фланцев. Он начинается с проверки качества материалов и продолжается на всех этапах производства – от резки заготовки до нанесения покрытия. Мы используем различные методы контроля качества – визуальный контроль, геометрический контроль, химический анализ, ультразвуковой контроль и рентгеновский контроль. В соответствии с требованиями заказчика, проводится испытание фланцев на прочность и герметичность.

Сертификация – это еще один важный аспект. В зависимости от назначения фланца, требуется получить различные сертификаты соответствия. Например, для фланцев, работающих под давлением, требуется сертификат соответствия требованиям PED. Кроме того, может потребоваться сертификат соответствия требованиям других международных стандартов, таких как ASME или DIN. Оформление сертификатов – это ответственный процесс, который требует знания нормативной документации. В ООО Хуадянь Трубопроводная Арматура Группа Хайхао Хэбэй мы оказываем помощь в получении необходимых сертификатов, чтобы обеспечить соответствие продукции требованиям заказчика.

Опыт и примеры

Мы работали с заказчиками из разных отраслей – нефтегазовая, химическая, машиностроительная. Один из примеров – изготовление приварных плоских фланцев для нефтехимической установки. Фланцы изготавливались из высокопрочной стали, способной выдерживать высокие температуры и давление. Прошли все этапы контроля качества, и фланцы были успешно эксплуатируются на установке в течение нескольких лет. В другой раз, заказчику требовались фланцы с очень высокой точностью размеров – для использования в гидравлической системе. Мы использовали современное оборудование для контроля размеров и обеспечили соответствие фланцев заданным требованиям с высокой точностью. Были и случаи, когда возникали проблемы с коррозией – в этом случае мы использовали специальные покрытия, которые обеспечили защиту фланцев от коррозии. Эти примеры показывают, что изготовление OEM фланцев – это не просто техническое задание, а комплексный процесс, требующий учета множества факторов.

К сожалению, были и неудачные попытки. Однажды, заказчик попросил нас использовать более дешевый материал. Несмотря на наши предупреждения о возможных рисках, мы выполнили заказ. В результате, фланцы быстро пришли в коррозию и пришлось их заменить. Это был болезненный урок, который научил нас не идти на компромиссы в вопросах качества.

В заключение

Приварные плоские фланцы OEM – это важный элемент трубопроводных систем. Их изготовление требует высокой квалификации персонала, использования современного оборудования и строгого контроля качества. Если вы планируете закупать OEM фланцы, убедитесь, что поставщик имеет опыт работы в этой сфере и может обеспечить соответствие продукции вашим требованиям. ООО Хуадянь Трубопроводная Арматура Группа Хайхао Хэбэй предлагает широкий ассортимент фланцев и оказывает помощь в решении любых технических вопросов. Мы готовы предложить оптимальное решение, учитывающее ваши потребности и бюджет.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

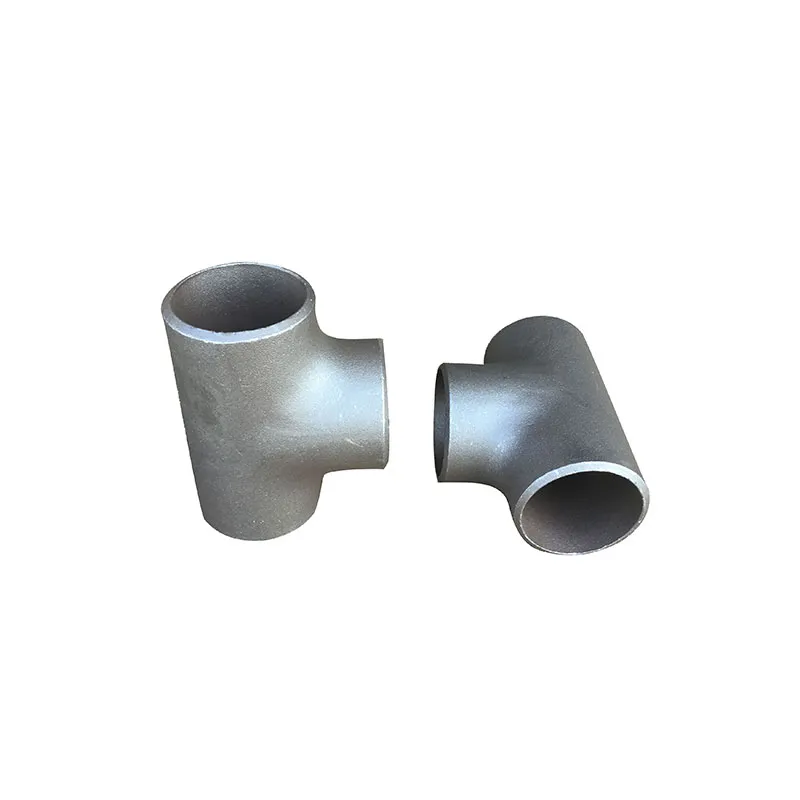

Тройники бесшовные стальные

Тройники бесшовные стальные -

Отводы AISI 316L

Отводы AISI 316L -

Фланцы ГОСТ 12821-80 воротниковые

Фланцы ГОСТ 12821-80 воротниковые -

Днища эллиптические стальные

Днища эллиптические стальные -

Отвод SW ASME B16.11

Отвод SW ASME B16.11 -

Отвод резьбовой 90° THRD ASME B16.11

Отвод резьбовой 90° THRD ASME B16.11 -

Фланцы для ПНД

Фланцы для ПНД -

Тройники равнопроходные стальные

Тройники равнопроходные стальные -

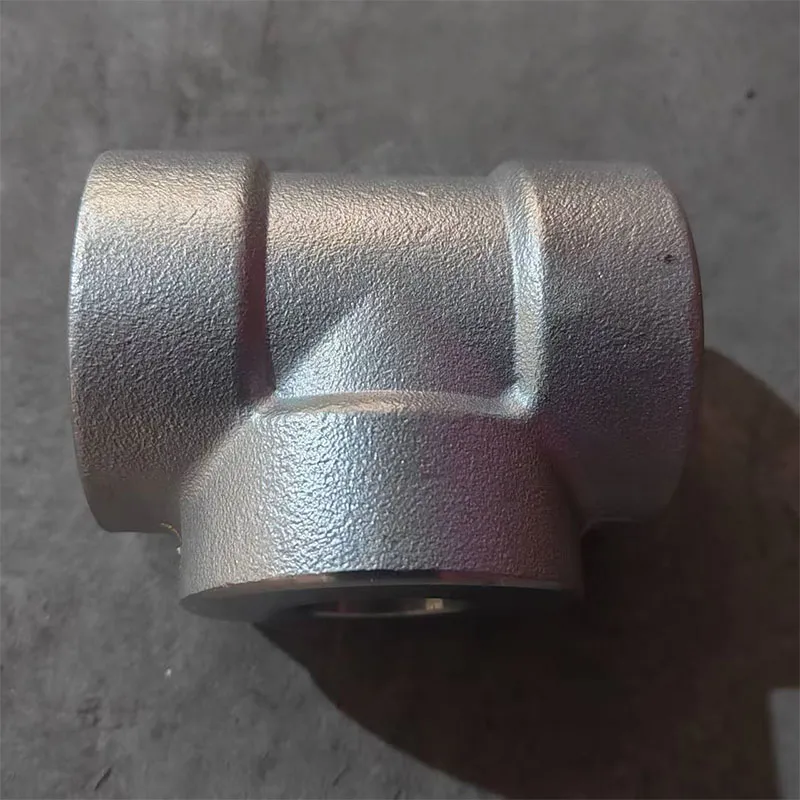

Тройники SW ASME B16.11

Тройники SW ASME B16.11 -

Отвод стальной 180 градусов

Отвод стальной 180 градусов -

Отводы сталь 20

Отводы сталь 20 -

Трубные доски теплообменника

Трубные доски теплообменника