Oem типы стальных фланцев

В последнее время наблюдается повышенный интерес к фланцам, особенно к их производству по технологии OEM. Часто клиенты приходят с запросом просто на 'стальные фланцы', но в реальности выбор – это целая наука. Многие недооценивают важность правильного выбора материала, конструкции и, конечно, поставщика. Мы сталкивались с ситуациями, когда фланцы, казавшиеся дешевыми на первый взгляд, впоследствии оказывались крайне ненадежными и требовали дорогостоящего ремонта или даже замены. Поэтому хочется поделиться некоторыми мыслями, основанными на многолетнем опыте работы в этой сфере. Попробую рассказать о типичных моделях, проблемах и подходах к выбору, которые, на мой взгляд, не всегда отражаются в стандартных технических описаниях.

Общая характеристика OEM фланцев

Что подразумевается под 'OEM типы стальных фланцев'? В общем, это производство фланцев по спецификациям заказчика. Это может быть как детальная чертежная документация, так и примерный образец. Самое главное – четкое понимание требований к конечному продукту. В отличие от фланцев, производимых под собственной торговой маркой, OEM-фланцы обычно дешевле, но и требуют более тщательного контроля качества. Ошибки в проектировании или производстве могут иметь серьезные последствия, поэтому выбор надежного OEM-производителя критически важен. Часто, особенно на начальном этапе, клиенты не уделяют достаточно внимания этому аспекту, что приводит к разочарованию в конечном итоге.

Важно понимать, что 'сталь' – это очень широкий термин. Мы имеем дело с углеродистой, легированной, нержавеющей сталью, каждая из которых имеет свои свойства и область применения. Выбор конкретного типа стали напрямую зависит от рабочей среды – температуры, давления, агрессивности среды. Например, для транспортировки кипящих жидкостей или газов часто требуется использование специальных марок нержавеющей стали, устойчивых к коррозии и высоким температурам. При неправильном выборе материала фланцы могут быстро выйти из строя, что чревато аварийными ситуациями и экономическими потерями.

Типы стальных фланцев по способу изготовления

Существуют различные способы изготовления стальных фланцев: штамповка, литье, ковка, сварка. Каждый метод имеет свои преимущества и недостатки. Штамповка – самый распространенный и экономичный способ, подходит для фланцев средней сложности. Литье используется для изготовления фланцев сложной формы, но требует более сложного технологического процесса и может быть подвержено образованию дефектов. Ковка обеспечивает высокую прочность и надежность, но дороже других методов. Сварка используется для соединения отдельных элементов фланца, а также для изготовления фланцев большого диаметра.

Во время работы с фланцами часто возникают вопросы с геометрией. Неправильный размер отверстий, деформированные ребра или неровная поверхность могут привести к проблемам при монтаже и эксплуатации. Это особенно актуально для фланцев, изготавливаемых по нестандартным чертежам. В таких случаях необходимо уделять особое внимание точности изготовления и контролю качества. Мы сталкивались с ситуациями, когда фланцы, изготовленные с небольшим отклонением от размеров, приводили к утечкам и деформациям соединения. Поэтому обязательна предварительная проверка соответствия фланцев проектной документации.

Особенности выбора материалов для фланцев

Как уже упоминалось, выбор материала – ключевой фактор. Наиболее часто используемые стали для фланцев: углеродистая сталь (например, сталь 20, сталь 30), низколегированная сталь (например, сталь 345), нержавеющая сталь (например, AISI 304, AISI 316). Углеродистая сталь – самый доступный вариант, но обладает низкой коррозионной стойкостью. Низколегированная сталь имеет лучшую прочность и коррозионную стойкость, чем углеродистая, но дороже. Нержавеющая сталь – самый дорогой, но и самый надежный вариант, устойчивый к агрессивным средам. Выбор конкретного типа стали зависит от условий эксплуатации фланцев.

Важно учитывать не только химический состав стали, но и ее механические свойства – прочность, твердость, пластичность. Эти свойства определяют способность фланца выдерживать нагрузки и деформации. Например, для фланцев, работающих под высоким давлением, необходимо использовать сталь с высокой прочностью на разрыв. Также важно учитывать возможность возникновения коррозионного растрескивания, особенно при работе в агрессивных средах. В этом случае рекомендуется использовать специальные марки нержавеющей стали, устойчивые к коррозии.

Проблемы с нержавеющей сталью

Несмотря на свои преимущества, нержавеющая сталь не лишена недостатков. Некоторые марки нержавеющей стали, например, AISI 304, могут быть подвержены коррозии в агрессивных средах, таких как хлорированная вода или соленые растворы. В таких случаях необходимо использовать более устойчивые к коррозии марки, например, AISI 316. Кроме того, нержавеющая сталь может быть подвержена образованию гальванических пар, особенно при контакте с другими металлами. Это может привести к ускоренной коррозии фланцев. Для предотвращения этого рекомендуется использовать диэлектрические прокладки и покрытия.

Мы не раз сталкивались с ситуациями, когда фланцы из нержавеющей стали, купленные по низкой цене, быстро выходили из строя из-за коррозии. Причина часто заключалась в неправильном выборе марки стали или в использовании некачественных материалов. Поэтому важно обращаться к надежным поставщикам и требовать сертификаты качества на используемые материалы. Еще одна проблема – небрежное хранение и транспортировка фланцев. При неправильном хранении фланцы могут подвергнуться механическим повреждениям и образованию коррозии.

Контроль качества OEM фланцев

Контроль качества – важный этап в производстве и поставке стальных фланцев. Он включает в себя проверку соответствия фланцев проектной документации, контроль геометрических размеров, проверки на наличие дефектов и испытания на прочность и герметичность. На каждом этапе производства необходимо проводить контроль качества, чтобы выявить и устранить возможные дефекты.

Один из распространенных способов контроля качества – визуальный осмотр. При визуальном осмотре проверяется соответствие фланцев проектным чертежам, наличие дефектов, таких как царапины, сколы, трещины. Также проверяется качество сварных швов, наличие деформаций и неровностей на поверхности. Для контроля геометрических размеров используются различные измерительные инструменты, такие как штангенциркули, микрометры, калибры.

Кроме визуального осмотра, для контроля качества фланцев используются различные неразрушающие методы контроля, такие как ультразвуковой контроль, рентгеновский контроль, магнитный контроль. Эти методы позволяют выявить дефекты, которые не видны при визуальном осмотре, такие как внутренние трещины, пористость, включения. Важно, чтобы поставщик имел собственную лабораторию для проведения контроля качества и мог предоставить сертификаты соответствия на свою продукцию. Мы всегда требуем наличие таких сертификатов, чтобы убедиться в качестве фланцев.

Распространенные ошибки при выборе поставщика

Часто клиенты выбирают поставщика по цене, не уделяя достаточного внимания его репутации и опыту работы. Это может привести к приобретению некачественной продукции и возникновению проблем в будущем. Важно выбирать поставщика, который имеет опыт работы с OEM фланцами, имеет собственную производственную базу, имеет сертификаты качества на свою продукцию и имеет положительные отзывы от других клиентов. Также важно учитывать наличие технической поддержки и гарантийного обслуживания. Мы рекомендуем проводить проверку потенциальных поставщиков, посещать их производственные площадки и запрашивать образцы продукции.

Еще одна распространенная ошибка – нечеткое формулирование требований к фланцам. Если заказчик не указывает точные размеры, материалы, требования к качеству, то поставщик может изготовить фланцы, которые не соответствуют ожиданиям заказчика. Поэтому важно четко сформулировать требования к фланцам и предоставить поставщику подробную техническую документацию. Также важно установить четкие сроки поставки и условия оплаты.

В заключение хочу сказать, что выбор стальных фланцев – это ответственный процесс, который требует внимательного подхода и знания технических характеристик материалов и конструкций.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Отводы AISI 316L

Отводы AISI 316L -

Переход фланцевый

Переход фланцевый -

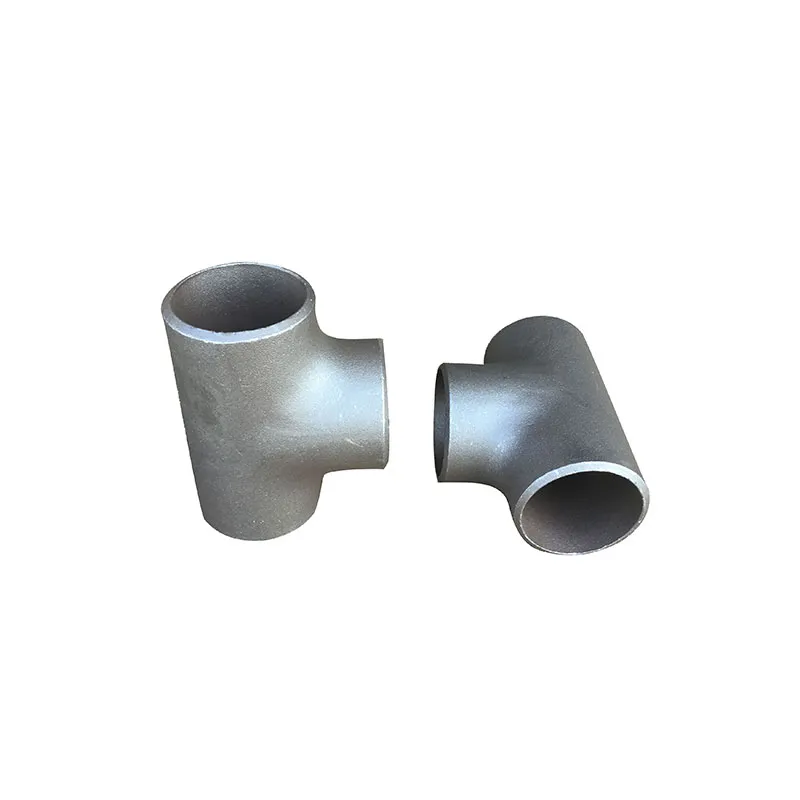

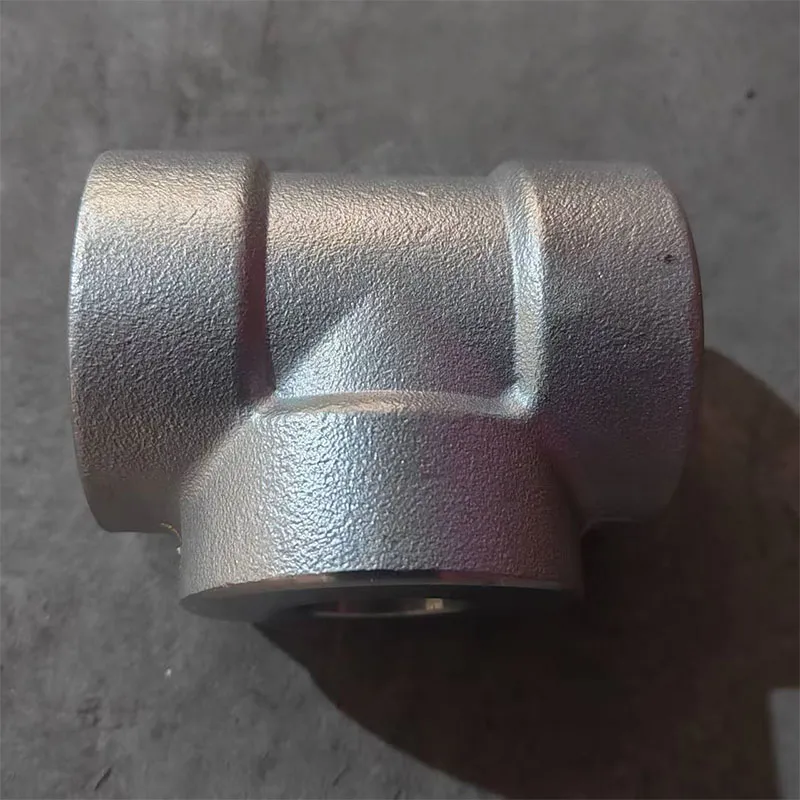

Тройники SW ASME B16.11

Тройники SW ASME B16.11 -

Отвод резьбовой 90° THRD ASME B16.11

Отвод резьбовой 90° THRD ASME B16.11 -

Переходы концентрические стальные

Переходы концентрические стальные -

Переходы ГОСТ 17378-2001 стальные приварные

Переходы ГОСТ 17378-2001 стальные приварные -

Переходы эксцентрические стальные

Переходы эксцентрические стальные -

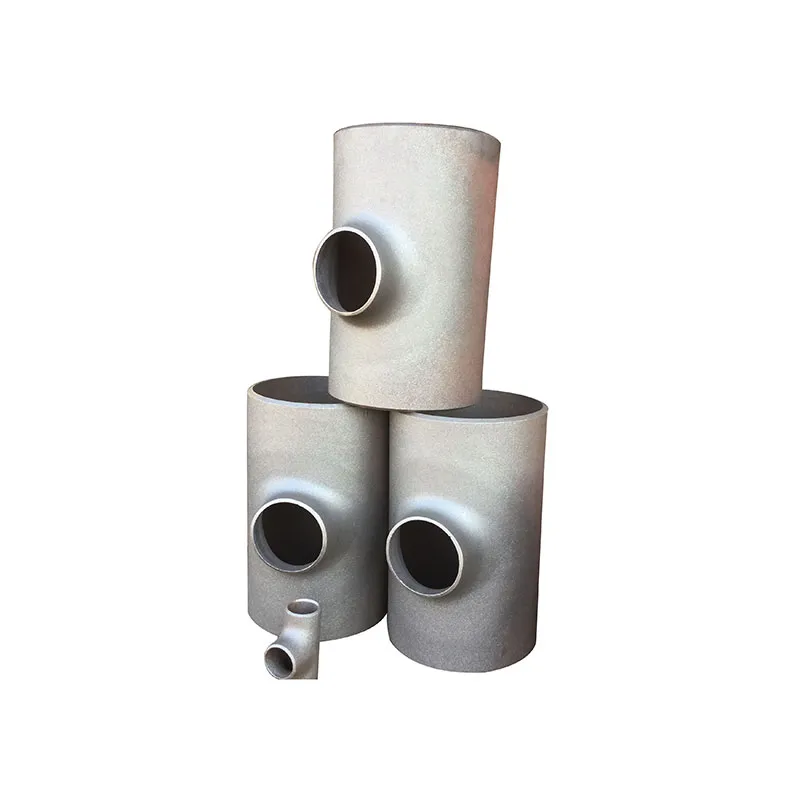

Тройники ГОСТ 17376-2001 бесшовные приварные

Тройники ГОСТ 17376-2001 бесшовные приварные -

Отводы сталь 20

Отводы сталь 20 -

Тройники сталь 20 ГОСТ 17376-2001

Тройники сталь 20 ГОСТ 17376-2001 -

Трубные доски теплообменника

Трубные доски теплообменника -

Днища эллиптические стальные

Днища эллиптические стальные