Oem отвод стальной ст 20

ОЕМ отвод стальной ст 20 – это, на первый взгляд, простая деталь. Но опыт показывает, что здесь кроется немало подводных камней, которые легко не заметить, особенно если не иметь практики. Часто заказчики думают, что выбор материала – это только вопрос цены, но это не так. Качество ст 20, правильная геометрия отвода и технологии соединения – все это напрямую влияет на долговечность и надежность всей системы трубопроводов. Именно эта комплексность и является тем, что я хотел бы осветить в этой статье. Не буду вдаваться в глубокую теорию, скорее поделюсь опытом, который накопился за годы работы в этой сфере.

Почему выбор материала критичен?

Всегда поражаюсь, как мало внимания уделяется выбору материала для оЕМ отводов. Да, ст 20 – это распространенный вариант, но его характеристики сильно зависят от условий эксплуатации. Нужно учитывать температуру, давление, агрессивность среды. Если подбирать материал неправильно, то даже самый совершенный отвод быстро выйдет из строя. На практике часто сталкиваюсь с ситуациями, когда деталь, изготовленная из, казалось бы, подходящей стали, начинает корродировать или деформироваться. Проблема не в производстве, а в неверном выборе материала для конкретных условий.

А вот случай, который запомнился особенно хорошо. Заказ был на изготовление оЕМ отводов для системы охлаждения в пищевой промышленности. Клиент хотел сэкономить, поэтому настаивал на использовании ст 20, несмотря на то, что среда была довольно агрессивная. Результат – через полгода эксплуатации деталь начала ржаветь, что привело к серьезным проблемам с производством. Пришлось полностью менять систему. Это был дорогостоящий урок, который показывает, что экономия на материале – это часто пустая трата денег в долгосрочной перспективе.

Технологии изготовления и требования к качеству

Не менее важна технология изготовления оЕМ отвода стальной ст 20. Это может быть штамповка, ковка, литье или сварка. Каждый из этих методов имеет свои особенности и требования к качеству готовой детали. Например, сварка – это очень ответственный процесс, который требует высокой квалификации сварщика и использования качественных материалов. Неправильная сварка может привести к образованию трещин и дефектов, которые ослабляют конструкцию.

В нашей компании, ООО Хуадянь Трубопроводная Арматура Группа Хайхао Хэбэй, мы уделяем особое внимание контролю качества на всех этапах производства. Используем современное оборудование и применяем передовые технологии. У нас сильная техническая команда из 83 инженеров и техников, включая одного старшего инженера, 25 инженеров и 28 помощников инженеров. Мы тщательно контролируем геометрию отводов, качество сварных швов и отсутствие дефектов поверхности. Это позволяет нам производить детали, которые соответствуют самым высоким требованиям.

Проблемы соединения и надежность конструкции

Соединение оЕМ отводов с остальной системой трубопроводов – это еще один важный этап. Неправильное соединение может привести к утечкам и поломкам. Наиболее распространенные способы соединения – это сварка, фланцевое соединение и резьбовое соединение. Каждый из этих способов имеет свои преимущества и недостатки. Выбор способа соединения зависит от типа трубопровода, давления и температуры рабочей среды.

С нашим опытом, часто встречаются проблемы с фланцевыми соединениями. Часто бывает, что фланцы недостаточно плотно прилегают друг к другу, что приводит к утечкам. Для решения этой проблемы необходимо использовать специальные прокладки и правильно затягивать болты. Иногда требуется использовать специальные методы герметизации, например, использование фланцевой пасты. Если не уделить достаточно внимания соединению, то даже самый качественный отвод может выйти из строя.

Особенности работы со сварными швами в оЕМ отводах

Сварка – это наиболее распространенный способ соединения оЕМ отводов, особенно для больших диаметров. Но качество сварного шва напрямую влияет на надежность всего соединения. Очень часто у нас встречаются дефекты сварных швов, такие как поры, трещины и непровары. Эти дефекты снижают прочность соединения и могут привести к утечкам.

Чтобы избежать этих проблем, необходимо использовать качественные электроды и соблюдать правильный режим сварки. Также важно правильно подготовить поверхности к сварке, чтобы удалить ржавчину и загрязнения. Мы используем роботизированную сварку, которая обеспечивает высокую точность и качество сварных швов. Это позволяет нам производить детали, которые соответствуют самым высоким требованиям.

При проверке сварных швов мы используем ультразвуковой контроль и рентгеновский контроль. Это позволяет нам выявить скрытые дефекты, которые не видны при визуальном осмотре. Мы также проводим гидравлические испытания для проверки герметичности соединений. Это гарантирует, что наши оЕМ отводы будут надежно служить долгие годы.

Альтернативные материалы и перспективные разработки

Хотя ст 20 является распространенным материалом для оЕМ отводов, существуют и другие варианты. Например, можно использовать нержавеющую сталь, сплавы на основе никеля или титана. Эти материалы обладают более высокой коррозионной стойкостью и прочностью, но и стоят дороже. Выбор материала зависит от конкретных требований к детали.

В настоящее время активно разрабатываются новые технологии изготовления оЕМ отводов. Например, используются технологии 3D-печати и лазерной резки. Эти технологии позволяют создавать детали сложной геометрии с высокой точностью и минимальными отходами материала. Мы следим за новыми тенденциями в этой области и постоянно совершенствуем наши технологии.

Вывод

Итак, оЕМ отвод стальной ст 20 – это не просто деталь, это важный элемент всей системы трубопроводов. Выбор материала, технология изготовления и качество соединения – все это играет важную роль в обеспечении надежности и долговечности. Не стоит экономить на качестве, лучше доверить изготовление деталей профессионалам. ООО Хуадянь Трубопроводная Арматура Группа Хайхао Хэбэй всегда готова предложить качественные решения для ваших задач. Мы работаем с ст 20 и другими материалами, предлагаем широкий ассортимент оЕМ отводов и обеспечиваем высокое качество продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Переходы концентрические стальные

Переходы концентрические стальные -

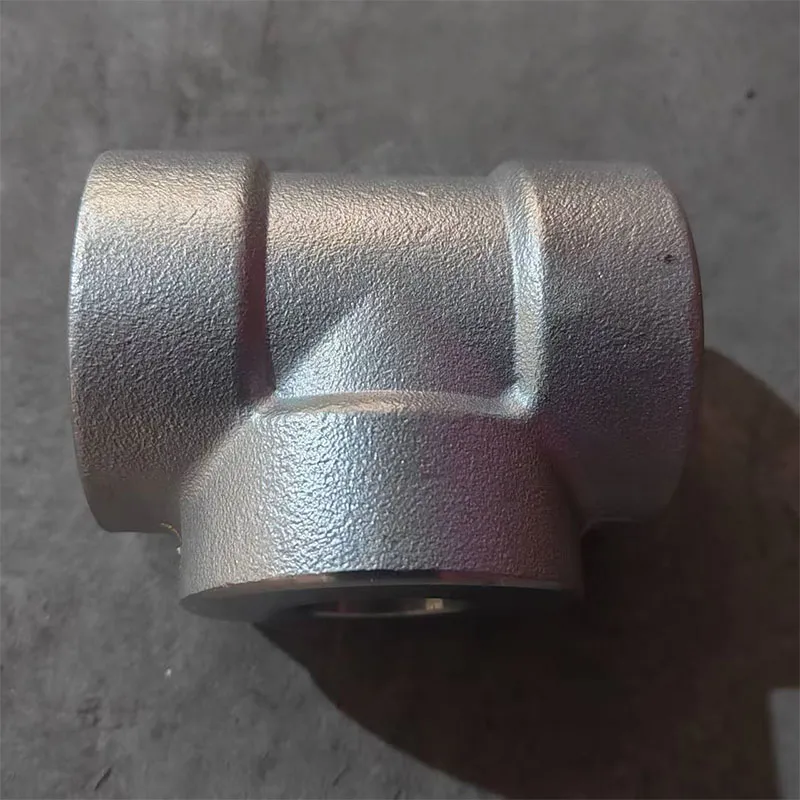

Тройники AISI 304 ГОСТ 17376-2001

Тройники AISI 304 ГОСТ 17376-2001 -

Переходы ГОСТ 17378-2001 стальные приварные

Переходы ГОСТ 17378-2001 стальные приварные -

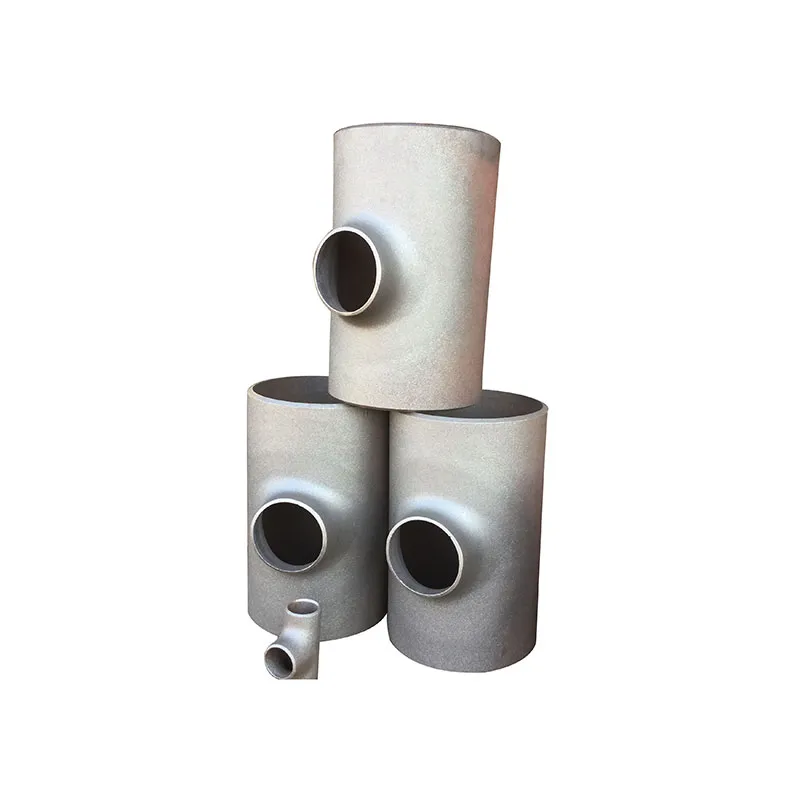

Трубные доски теплообменника

Трубные доски теплообменника -

Отводы сталь 20

Отводы сталь 20 -

Фланцы воротниковые

Фланцы воротниковые -

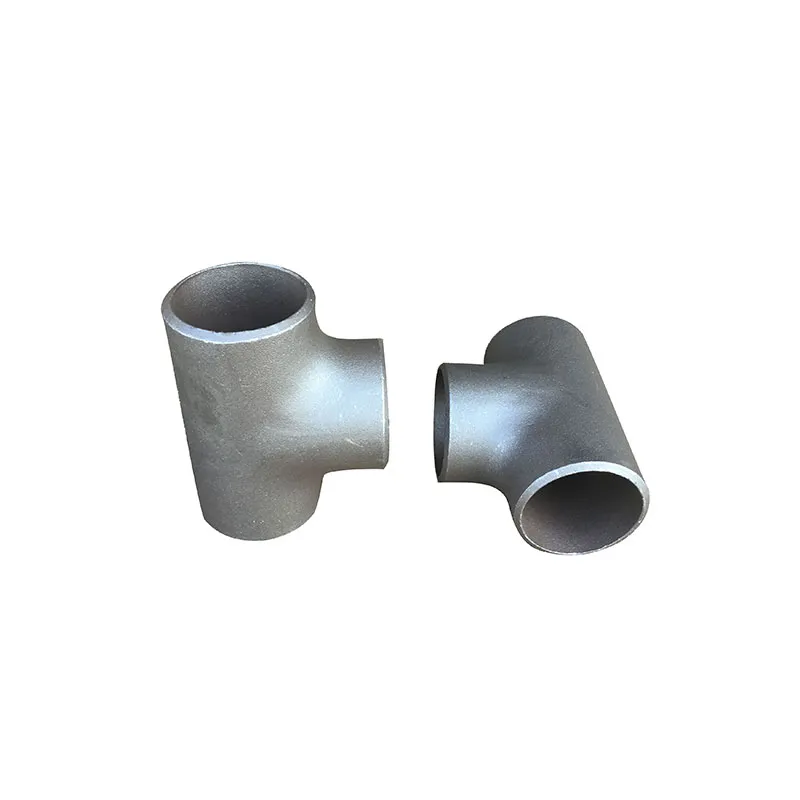

Тройники бесшовные стальные

Тройники бесшовные стальные -

Фланцы для ПНД

Фланцы для ПНД -

Слепые фланцы

Слепые фланцы -

Отвод стальной 180 градусов

Отвод стальной 180 градусов -

Отвод резьбовой 90° THRD ASME B16.11

Отвод резьбовой 90° THRD ASME B16.11 -

Отводы нержавеющие AISI 304

Отводы нержавеющие AISI 304