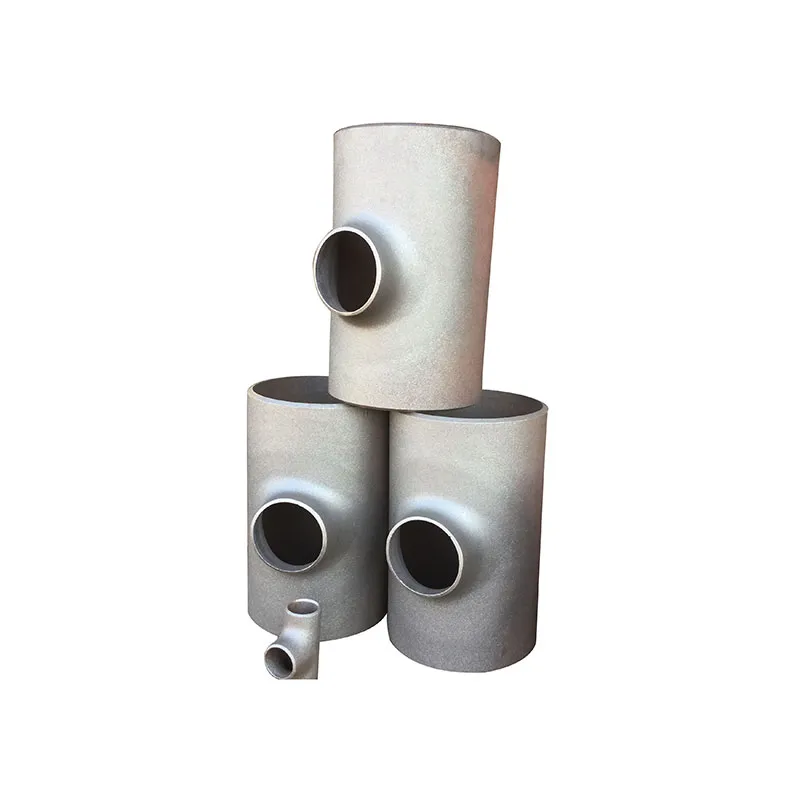

Oem отвод стальной крутоизогнутый гост

Оem отвод стальной крутоизогнутый гост – тема, с которой сталкиваюсь практически ежедневно. Иногда кажется, что все просто: берут сталь, изогнули, согнули, сделали резьбу… Но на деле, поверьте, нюансов хватает. Особенно, если речь идет о соответствии строгим требованиям ГОСТ и необходимости гарантированной надежности соединения. Часто клиенты не понимают всей сложности процесса, ориентируясь лишь на цену, что приводит к проблемам на этапе эксплуатации. Эта статья – попытка поделиться опытом и развеять некоторые распространенные заблуждения.

Основные сложности при изготовлении крутоизогнутых стальных отводов

Первая и, пожалуй, самая важная сложность – это контроль качества изогнутости. Недостаточный контроль приводит к отклонениям от геометрических размеров, что, в свою очередь, сказывается на герметичности соединения и надежности всей системы. Изогнутый отвод должен быть не просто 'немного изогнут', а соответствовать заданным параметрам, определенным чертежами и ГОСТ. Мы используем для проверки специальные шаблоны и инструменты, но даже это не гарантирует стопроцентной точности. Современные методы контроля, такие как 3D-сканирование, безусловно, улучшают ситуацию, но и стоят дороже.

Второй аспект – это выбор материала и его обработка. В зависимости от рабочей среды и требуемой прочности, используют разные марки стали. Один и тот же отвод стальной из углеродистой стали не подойдет для агрессивных сред. Важна не только марка, но и правильная термическая обработка после изогнутия – чтобы избежать остаточных напряжений. Неправильная термическая обработка может привести к деформации или даже разрушению отвода в процессе эксплуатации. Например, мы однажды получили заказ на изготовление отводов из нержавеющей стали для химического производства. Из-за неправильного выбора марки стали, отводы быстро корродировали, что привело к серьезным проблемам с производством. Это был дорогостоящий урок.

Еще один важный момент – это точность резьбы. Резьба должна быть выполнена в соответствии с ГОСТ и соответствовать диаметру и шагу резьбы. Неправильная резьба приводит к утечкам, снижению прочности соединения и, как следствие, к аварийным ситуациям. Мы используем токарные станки с ЧПУ для изготовления резьбы, что позволяет добиться высокой точности. Однако, даже при использовании ЧПУ, необходимо тщательно контролировать качество резьбы после обработки.

ГОСТ и его значение

Выбор правильного ГОСТ – это критически важный шаг. Существует множество ГОСТов, регламентирующих изготовление гост отводов различных типов и из разных материалов. Необходимо точно определить, какой ГОСТ подходит для конкретной задачи. Неправильный выбор ГОСТ может привести к несовместимости с другими элементами системы, снижению надежности и, как следствие, к авариям. Мы всегда консультируем с клиентами по поводу выбора ГОСТ, чтобы убедиться в правильности выбора.

Особое внимание стоит уделить ГОСТу на методы испытаний. ГОСТ регламентирует, каким образом отводы должны проверяться на герметичность, прочность и другие параметры. Необходимо убедиться, что отводы соответствуют требованиям ГОСТ в отношении всех методов испытаний. В противном случае, отвод может не соответствовать требованиям безопасности.

В последние годы наблюдается тенденция к стандартизации и унификации. Появляются новые ГОСТы, которые учитывают требования современных технологий и материалов. Важно быть в курсе последних изменений в ГОСТ и использовать их при изготовлении отводов.

Практические проблемы и их решения

Одна из распространенных проблем, с которой сталкиваемся – это неравномерность изогнутости. Это может быть связано с неправильной работой оборудования, недостаточным опытом оператора или некачественной подготовкой материала. Мы используем современные станки с ЧПУ и тщательно контролируем процесс изогнутия, чтобы избежать этой проблемы. Однако, даже при использовании ЧПУ, необходимо регулярно проводить техническое обслуживание оборудования и обучать операторов. Наши специалисты проходят регулярное обучение и повышение квалификации.

Другая проблема – это деформация отвода после изогнутия. Это может быть связано с недостаточной термической обработкой или с неправильным выбором материала. Мы используем различные методы термической обработки, чтобы избежать деформации отвода. Мы также тщательно выбираем материал, учитывая требования рабочей среды.

Решение этих проблем требует комплексного подхода, включающего в себя использование современного оборудования, квалифицированный персонал и тщательный контроль качества на всех этапах производства. В ООО Хуадянь Трубопроводная Арматура Группа Хайхао Хэбэй мы уделяем особое внимание контролю качества и используем самые современные технологии для обеспечения надежности наших изделий. Наша команда состоит из 83 инженеров и техников, включая одного старшего инженера, что позволяет нам эффективно решать самые сложные задачи.

Перспективы развития

Мы постоянно работаем над улучшением качества и надежности наших изделий. В настоящее время мы изучаем возможности использования новых материалов и технологий, таких как лазерная резка и сварка. Мы также планируем внедрить систему автоматизированного контроля качества, которая позволит нам выявлять дефекты на ранних этапах производства. В конечном итоге, наша цель – предложить нашим клиентам самые надежные и качественные отводы стальные, соответствующие всем требованиям ГОСТ и превосходящие ожидания.

Нам важно понимать, что оem отвод стальной крутоизогнутый гост – это не просто технический продукт, это элемент системы, от надежности которого зависит безопасность и эффективность всего производства. Поэтому мы относимся к изготовлению отводов с особой ответственностью и стремимся к совершенству во всем.

Для получения более подробной информации о нашей компании и продукции, пожалуйста, посетите наш сайт: https://www.haihaohd.ru. Мы готовы ответить на все ваши вопросы.

Дополнительные комментарии

Следует также отметить, что зачастую клиенты недооценивают важность сертификации продукции. Сертификация подтверждает соответствие продукции требованиям ГОСТ и обеспечивает ее безопасность. Мы предлагаем нашим клиентам услуги по сертификации продукции. Мы тесно сотрудничаем с аккредитованными лабораториями и гарантируем получение всех необходимых сертификатов.

Соответствующая продукция

Соответствующая продукция