Oem отвод стальной бесшовный

Бесшовные стальные отводы… Звучит просто, правда? Но в реальности это целая история. Часто клиенты приходят с запросом просто 'на отводы', а мы выясняем, что их интересует конкретный диаметр, толщина стали, какая именно марка, какая нужна сертификация… Первое, что приходит в голову – это, конечно, качество металла. Но качество – это лишь вершина айсберга. Нам приходится учитывать массу факторов – от технологии сварки до контроля качества на каждом этапе. В этой статье попробую поделиться своими наблюдениями и опытом, а точнее, с тем, чему я научился за годы работы с этой продукцией. Мы часто сталкиваемся с проблемами, которые, казалось бы, решаются простым изменением параметров, но в итоге приводят к браку или переделкам. Иногда проще объяснить, что к чему, чем пытаться что-то исправить в уже произведенном.

В чем подвох с бесшовными отводами?

Многие ошибочно полагают, что бесшовный отвод всегда лучше сварного. Это не совсем так. Бесшовный – это, прежде всего, технологический процесс, требующий высокой квалификации и дорогостоящего оборудования. Процесс предполагает, что металл выплавляется и отливается в единый цельный заготовке, без сварных швов. В отличие от сварных отводов, где соединение металла осуществляется путем нагрева и соединения, бесшовные отводы обладают большей прочностью и устойчивостью к коррозии, особенно в агрессивных средах. Но вот в чем сложность – не все металлургические заводы могут обеспечить производство качественных бесшовных заготовок. Даже при наличии современного оборудования, низкое качество исходного металла неизбежно скажется на конечном продукте. И это – самая распространенная проблема, с которой мы сталкиваемся.

Мы однажды работали с заказом на отводы из нержавеющей стали марки AISI 316L. Клиент требовал повышенной устойчивости к хлоридной коррозии, что вполне логично, учитывая, что отводы предназначались для морских условий. Однако, поставщик предоставил заготовку с высоким содержанием серы. Это привело к появлению дефектов в процессе отливки и, как следствие, к браку готовых отводов. В итоге, пришлось искать другого поставщика, что, конечно, увеличило сроки и стоимость проекта. Вот где важен тщательный контроль качества на всех этапах, начиная от выбора поставщика и заканчивая контролем металла.

Технологический процесс производства: на что обращать внимание?

Производство отводов – это многоступенчатый процесс, включающий в себя несколько этапов: подготовку металла, отливку, механическую обработку, термическую обработку и контроль качества. На каждом из этих этапов есть свои нюансы, которые необходимо учитывать. Отливка – это, пожалуй, самый критичный этап, поскольку именно здесь формируется структура металла и возникают потенциальные дефекты. Мы всегда требуем от поставщиков предоставления сертификатов на состав металла и результатов ультразвукового контроля отливок. Это позволяет выявить скрытые дефекты, такие как трещины и поры.

Особенности сварочной технологии

Несмотря на то, что мы говорим о бесшовных отводах, иногда приходится иметь дело и со сварными. В этом случае, выбор сварочной технологии – это вопрос критической важности. Мы работаем с различными видами сварки – TIG, MIG, MMA. Выбор зависит от марки стали, толщины материала и требований к прочности шва. Нельзя забывать и о квалификации сварщиков. Качественный шов – это залог долговечности и надежности отвода.

Термическая обработка: снятие напряжений

После отливки и механической обработки отводы подвергаются термической обработке для снятия внутренних напряжений. Это необходимо для предотвращения деформации и разрушения отводов при эксплуатации. Температурный режим и время выдержки в печи должны строго контролироваться. Иначе, можно получить непредсказуемые результаты. Один из наших клиентов столкнулся с проблемой деформации отводов после установки в систему. Оказалось, что термическая обработка была выполнена неправильно, и в металле остались значительные напряжения. Пришлось проводить повторную термообработку, что, конечно, добавило хлопот и затрат.

Контроль качества: гарантия надежности

Контроль качества – это неотъемлемая часть процесса производства отводов. Мы используем различные методы контроля – визуальный осмотр, ультразвуковой контроль, рентгенографический контроль, химический анализ металла. Важно не только выявлять дефекты, но и предотвращать их появление. Это достигается за счет строгого контроля качества на всех этапах производства.

Современные методы контроля

В последнее время все большую популярность приобретают современные методы контроля качества, такие как спектральный анализ металла и неразрушающий контроль с использованием магнитопорошкового метода. Эти методы позволяют выявить даже самые незначительные дефекты, которые невозможно обнаружить визуально. Использование таких методов оправдывает себя, особенно при производстве отводов для критически важных систем.

ООО Хуадянь Трубопроводная Арматура Группа Хайхао Хэбэй: опыт и возможности

Наша компания, ООО Хуадянь Трубопроводная Арматура Группа Хайхао Хэбэй, обладает значительным опытом в производстве стальных отводов различного назначения. Мы используем современное оборудование и квалифицированный персонал. Наша техническая команда насчитывает 83 инженера и техников, что позволяет нам решать самые сложные задачи. Мы постоянно совершенствуем наши технологии и расширяем ассортимент продукции. Вы можете ознакомиться с нашей продукцией и условиями сотрудничества на нашем сайте: https://www.haihaohd.ru. Мы предлагаем не только производство отводов по чертежам заказчика, но и разработку индивидуальных решений, учитывающих специфические требования клиента. Мы гордимся своей репутацией надежного партнера и всегда стремимся к высочайшему качеству продукции. Не стоит экономить на качестве – это всегда выгоднее в долгосрочной перспективе. Помните об этом, когда выбираете поставщика отводов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Тройник фланцевый

Тройник фланцевый -

Фланцы воротниковые

Фланцы воротниковые -

Отвод стальной 180 градусов

Отвод стальной 180 градусов -

Отвод резьбовой 90° THRD ASME B16.11

Отвод резьбовой 90° THRD ASME B16.11 -

Отводы нержавеющие AISI 304

Отводы нержавеющие AISI 304 -

Фланцы для ПНД

Фланцы для ПНД -

Днища эллиптические стальные

Днища эллиптические стальные -

Фланцы воротниковые

Фланцы воротниковые -

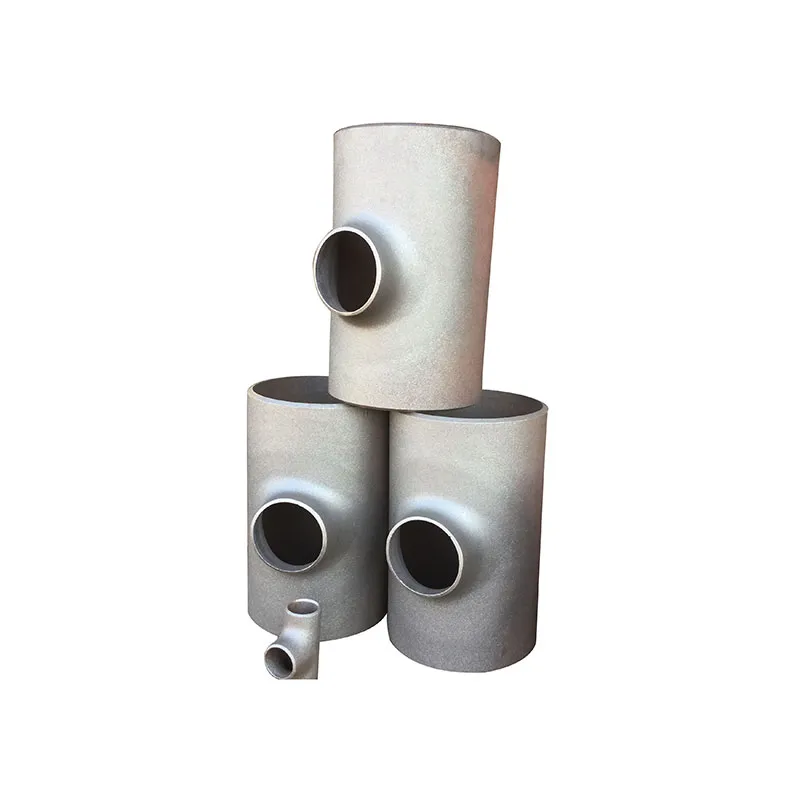

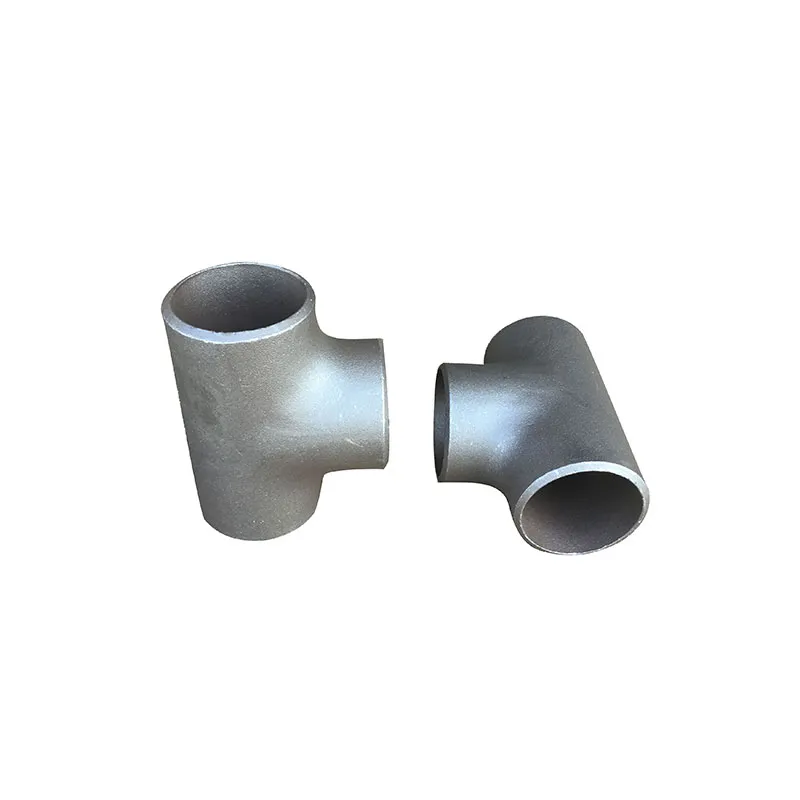

Тройники бесшовные стальные

Тройники бесшовные стальные -

Колено фланцевое

Колено фланцевое -

Фланцы ГОСТ 12822-80 стальные свободные на приварном кольце

Фланцы ГОСТ 12822-80 стальные свободные на приварном кольце -

Отводы AISI 316L

Отводы AISI 316L

Связанный поиск

Связанный поиск- Тройник охлаждения

- Oem отвод оцинкованный приварной

- Oem фланец стальной плоский гост размеры

- Оптом фланцы стальные ру16

- Оптом отвод из оцинкованной стали 90 градусов

- Купить отвод 90 прямоугольный из оцинкованной стали

- Стальной тройник

- Стальной тройник бесшовный переходной

- Купить передний фланец

- Оцинкованные отводы труб