Oem отвод стальной

Оem отвод стальной – это не просто запрос на изготовление детали. Это целый комплекс задач, который требует внимательного подхода к проектированию, материалам и технологиям. Часто клиенты думают, что все сводится к выбору стали и размеров, но реальность гораздо сложнее. Именно об этом я хочу рассказать – о том, что часто упускают из виду, и о том, какие проблемы могут возникнуть на пути к идеальному отводу.

Понимание задачи: от концепции до реализации

Первый и самый важный этап – это четкое понимание функционального назначения отвода. Куда он будет подключаться? Какие нагрузки он будет испытывать? Какова среда эксплуатации? Часто клиенты приходят с общими представлениями, например: 'Нам нужен отвод для газопровода'. Этого недостаточно. Необходимо знать тип газа, его давление, температуру, состав окружающей среды. Без этой информации невозможно правильно выбрать материал, геометрию и технологию изготовления. Мы в ООО Хуадянь Трубопроводная Арматура Группа Хайхао Хэбэй часто сталкиваемся с ситуациями, когда клиенты недовольны результатом, потому что не предоставили всю необходимую информацию.

Например, недавно нам принесли чертежи отвода для химического производства. Клиент указал материал – углеродистая сталь, но не упомянул, что в системе циркулирует агрессивная среда – серная кислота. В итоге, после нескольких попыток установить отвод, он начал корродировать уже в процессе эксплуатации. Пришлось переделывать, используя нержавеющую сталь, что увеличило стоимость и сроки поставки.

Выбор материала: не только цена

Выбор материала – это, конечно, ключевой момент. Углеродистая сталь – самый распространенный вариант, но она не всегда подходит. Для работы с высокими температурами и давлениями используют специальные легированные стали. Для агрессивных сред – нержавеющую сталь, сплавы на основе никеля, титана. Но здесь важно не только смотреть на цену, но и учитывать механические свойства материала: прочность, твердость, пластичность. Например, для отводов, подвергающихся вибрациям, требуется сталь с высокой вязкостью.

Мы всегда тщательно изучаем требования к материалу перед началом работы. Иногда клиенты хотят сэкономить и заказывают отводы из более дешевой стали, но это может привести к серьезным последствиям в будущем. Помню, один заказчик пытался сэкономить на материале для отвода газопровода, что привело к его разрушению из-за усталости металла. Это, в конечном итоге, обошлось ему дороже, чем использование более качественной стали с самого начала.

Особенности работы с различными видами стали

Работа с различными видами стали требует разного подхода к технологиям обработки. Нержавеющая сталь, например, требует более высокой квалификации персонала и использования специального оборудования. При сварке нержавеющей стали необходимо использовать специальные электроды и режимы сварки, чтобы избежать образования трещин и дефектов. Также важно учитывать, что нержавеющая сталь более чувствительна к образованию нагара и оксидов на поверхности, поэтому требует тщательной очистки после сварки.

Технологии изготовления: от литья до сварки

Существует несколько основных технологий изготовления отводов: литье, ковка, штамповка, холоднокатание и сварка. Выбор технологии зависит от формы и размеров детали, а также от требуемой точности и прочности.

Литье используется для изготовления сложных отводов с внутренней полостью. Ковка применяется для изготовления отводов с высокой прочностью. Штамповка – для массового производства простых отводов. Холоднокатание используется для изготовления отводов с высокой точностью размеров. И, конечно, сварка – это незаменимый процесс для соединения различных элементов отвода. Мы в ООО Хуадянь Трубопроводная Арматура Группа Хайхао Хэбэй используем все эти технологии, в зависимости от требований заказчика.

Современные тенденции в производстве

В последнее время все большую популярность приобретает автоматизация производства отводов. Использование роботизированных линий позволяет повысить точность и скорость изготовления деталей, а также снизить затраты на рабочую силу. Мы также активно внедряем современные технологии в нашу работу, в том числе использование 3D-моделирования для проектирования отводов и автоматизированных систем контроля качества.

Контроль качества: гарантия надежности

Контроль качества – это обязательный этап в производстве отводов. На каждом этапе производства проводятся проверки на соответствие чертежам и требованиям заказчика. Используются различные методы контроля: визуальный осмотр, ультразвуковой контроль, рентгеновский контроль, гидростатическое испытание. Мы в ООО Хуадянь Трубопроводная Арматура Группа Хайхао Хэбэй строго соблюдаем стандарты качества и используем только сертифицированное оборудование.

Однажды мы столкнулись с проблемой дефектов сварки на партии отводов. После тщательного анализа выяснилось, что причина заключалась в неправильной настройке параметров сварки. Мы немедленно исправили ошибку и проверили всю партию на соответствие требованиям качества. Это позволило избежать серьезных проблем в будущем.

Возможные проблемы и их решения

В процессе изготовления отводов могут возникать различные проблемы: дефекты материала, ошибки в сварке, неточности размеров. Важно уметь быстро выявлять эти проблемы и принимать меры по их устранению. Мы в ООО Хуадянь Трубопроводная Арматура Группа Хайхао Хэбэй постоянно совершенствуем наши технологии и повышаем квалификацию персонала, чтобы минимизировать риск возникновения проблем и обеспечить высокое качество продукции.

Оптимизация производственного процесса

Оптимизация производственного процесса – это непрерывный процесс улучшения работы предприятия. Мы постоянно ищем новые способы повышения эффективности производства, снижения затрат и улучшения качества продукции. Это может включать в себя внедрение новых технологий, оптимизацию логистики, улучшение системы управления качеством.

Заключение

Изготовление отводов – это сложный и ответственный процесс, требующий опыта, знаний и квалификации. Важно учитывать множество факторов, чтобы получить продукт, который будет соответствовать требованиям заказчика и обеспечивать надежную работу в течение всего срока службы. ООО Хуадянь Трубопроводная Арматура Группа Хайхао Хэбэй готова предложить своим клиентам широкий ассортимент отводов из различных материалов и с различной геометрией. Мы всегда рады помочь вам в решении ваших задач.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Отвод резьбовой 90° THRD ASME B16.11

Отвод резьбовой 90° THRD ASME B16.11 -

Фланцы ГОСТ 12820-80 плоские

Фланцы ГОСТ 12820-80 плоские -

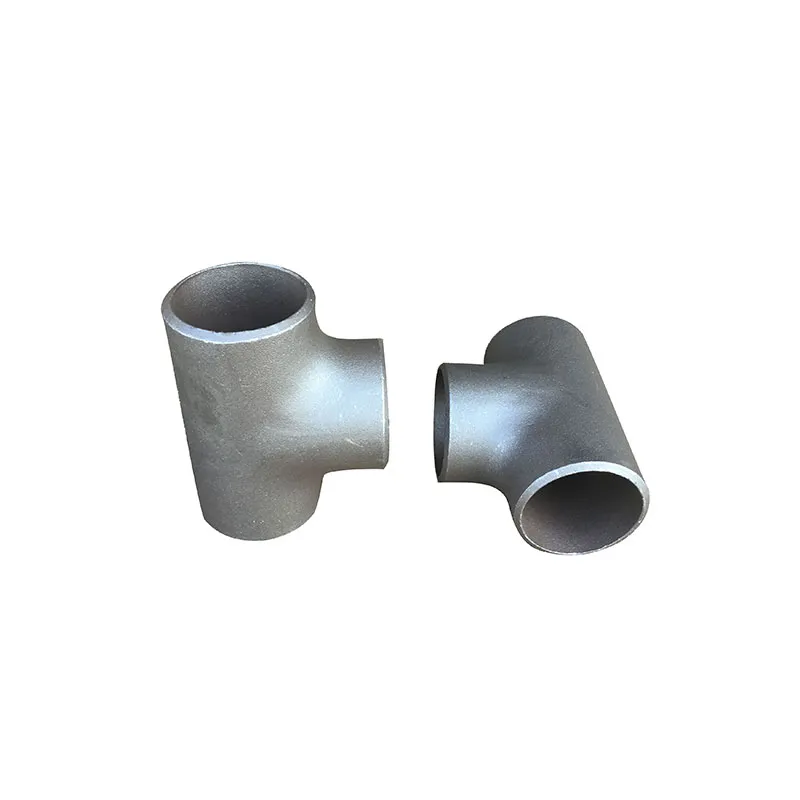

Тройники равнопроходные стальные

Тройники равнопроходные стальные -

Отвод SW ASME B16.11

Отвод SW ASME B16.11 -

Тройники бесшовные стальные

Тройники бесшовные стальные -

Фланцы воротниковые

Фланцы воротниковые -

Переход фланцевый

Переход фланцевый -

Фланцы ГОСТ 33259-2015 стальные

Фланцы ГОСТ 33259-2015 стальные -

Слепые фланцы

Слепые фланцы -

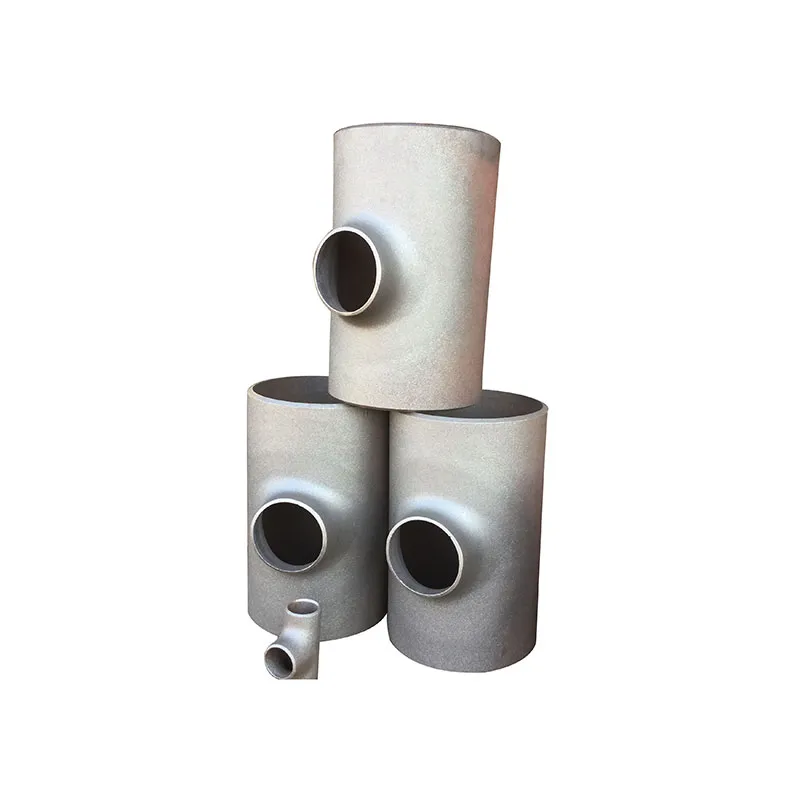

Тройники ГОСТ 17376-2001 бесшовные приварные

Тройники ГОСТ 17376-2001 бесшовные приварные -

Трубные доски теплообменника

Трубные доски теплообменника -

Отводы нержавеющие AISI 304

Отводы нержавеющие AISI 304

Связанный поиск

Связанный поиск- Oem гост отводы стальные 2001

- Oem тройник стальной бесшовный

- Оптом тройники стальные гост размеры

- Китай отвод 45 градусов стальной

- Китай отвод газа

- Oem фланцы стальные плоские приварные гост 2015

- Дешево фланец стальной размеры

- Оптом тройник стальной равнопроходной

- Дешево тройник внутренний

- Оптом переходник стальной для труб под сварку