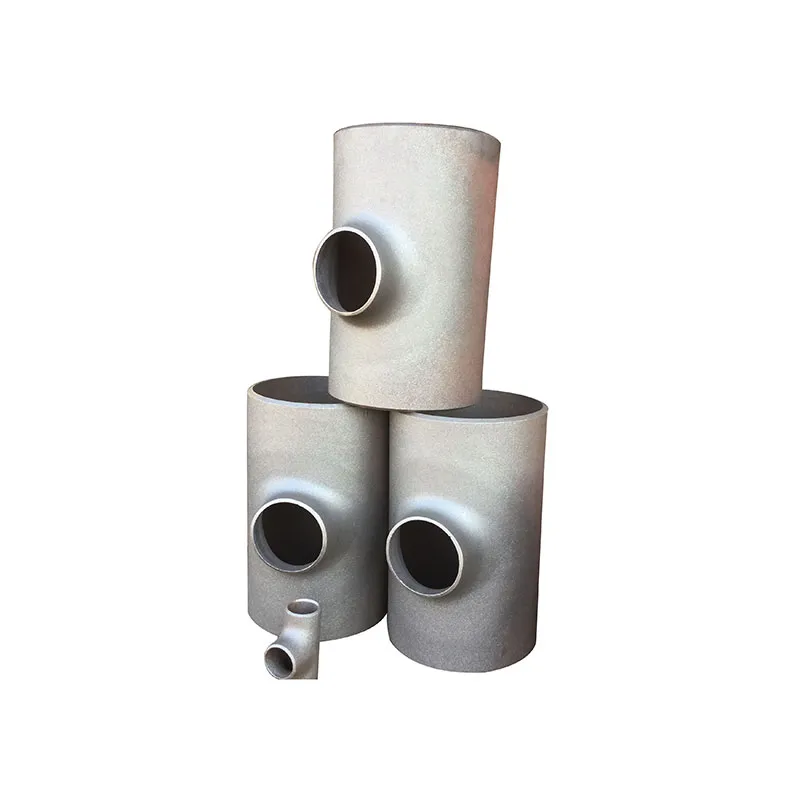

Oem отвод под приварку

Сразу скажу, что тема отвод под приварку – это не просто набор технических деталей. Это целая история, часто полная недопониманий и скрытых проблем. В нашей практике, ООО Хуадянь Трубопроводная Арматура Группа Хайхао Хэбэй, мы сталкивались с ситуациями, когда заказчики, казалось бы, четко понимали, что им нужно, но в итоге получали продукт, не соответствующий ожиданиям. Причин может быть множество: от неправильного выбора материалов до ошибок в технологическом процессе. Поэтому хочу поделиться опытом, основанным не только на теории, но и на реальных испытаниях.

Обзор: Преимущества и сложности приварных соединений

Приварка отвода под приварку часто выбирают за надежность и возможность изготовления сложных конфигураций. Особенно это актуально для трубопроводов, работающих в агрессивных средах или под высоким давлением. В отличие от других способов соединения, приварка обеспечивает герметичность и устойчивость к вибрациям. Но, конечно, есть и минусы: зависимость от квалификации сварщика, риск возникновения дефектов, необходимость тщательного контроля качества.

Основная сложность, на мой взгляд, заключается в обеспечении качественной подготовки поверхности и соблюдении технологических режимов. Неправильная очистка, неверный выбор сварочного оборудования или недостаточная квалификация сварщика – все это может привести к образованию трещин, пористости и другим дефектам. И это, как правило, сказывается на долговечности всей конструкции.

Технологические аспекты подготовки к приварке

Подготовка поверхности – это, пожалуй, самый важный этап. Она включает в себя очистку от ржавчины, окалины, грязи и других загрязнений. Очистка должна проводиться механическим или химическим способом, в зависимости от материала трубы и требований к чистоте поверхности. Важно, чтобы на поверхности не оставалось никаких следов загрязнений, иначе это может привести к образованию дефектов в сварном шве.

Часто используют пескоструйную обработку. Это позволяет удалить даже самые стойкие загрязнения и создать шероховатую поверхность, которая обеспечивает лучшее сцепление привариваемого материала с основным. Но здесь важно соблюдать осторожность, чтобы не повредить металл.

Я, например, однажды видел ситуацию, когда трубы перед приваркой просто обмыли водой. Результат был печальный – множество трещин в сварном шве. Очевидно, недостаточно тщательная подготовка поверхности привела к тому, что в процессе охлаждения металла образовались напряженные зоны.

Выбор сварочного оборудования и материалов

Выбор сварочного оборудования и материалов играет ключевую роль в качестве сварного соединения. В зависимости от материала трубы (сталь, нержавеющая сталь, медь и т.д.) и толщины стенки выбирают соответствующий сварочный аппарат, электроды или присадочный металл.

Для стали обычно используют полуавтоматическую или автоматическую сварку. Для нержавеющей стали – сварку с использованием специальных электродов. Для меди – газовую сварку. Важно соблюдать технологические режимы сварки: силу тока, напряжение, скорость сварки.

Использование неподходящих материалов или оборудования может привести к образованию слабых мест в сварном соединении. Например, если использовать слишком низкопрочный электроды для сварки толстостенных труб, сварной шов может быть недостаточно прочным и не выдержать нагрузки.

Типы сварки и их особенности

В нашей компании мы используем несколько типов сварки: ММА, TIG, SAW. Каждый из них имеет свои преимущества и недостатки. ММА подходит для большинства задач, TIG – для сварки тонких деталей и материалов, требующих высокой точности, а SAW – для сварки толстых труб и конструкций.

Недавно у нас был заказ на изготовление отводов под приварку из нержавеющей стали для химического оборудования. Мы использовали TIG-сварку, так как требовалось обеспечить максимальную герметичность и устойчивость к коррозии. Это позволило нам избежать проблем с дефектами сварного шва и гарантировать долговечность конструкции.

Но стоит помнить, что даже при использовании самых современных технологий, качество сварки зависит от квалификации сварщика. Необходимо регулярно проводить обучение и повышение квалификации персонала.

Возможные проблемы и пути их решения

В процессе изготовления отводов под приварку могут возникнуть различные проблемы. Например, трещины в сварном шве, пористость, деформация трубы. При возникновении этих проблем необходимо немедленно прекратить работу и провести диагностику дефекта.

Трещины в сварном шве могут быть вызваны различными факторами: неправильной подготовкой поверхности, неправильным выбором сварочного оборудования, недостаточной квалификацией сварщика. Пористость может быть вызвана наличием газов в сварочном материале. Деформация трубы может быть вызвана неравномерным нагревом металла.

В случае обнаружения дефекта, необходимо провести его устранение. В зависимости от типа дефекта, можно использовать различные методы: механическую обработку, сварку, термическую обработку.

Распространенные ошибки и их последствия

Одна из самых распространенных ошибок – это неправильная последовательность сварки. Важно соблюдать технологию сварки, чтобы избежать образования напряжений в металле. Например, при сварке толстостенных труб необходимо использовать многопроходную сварку.

Еще одна распространенная ошибка – это недостаточная очистка сварного шва после сварки. На сварном шве может оставаться шлак, который может привести к образованию коррозии. Поэтому необходимо тщательно очистить сварной шов после сварки.

Избежание этих ошибок поможет обеспечить высокое качество сварных соединений и продлить срок службы трубопровода.

Контроль качества сварных соединений

Контроль качества сварных соединений – это неотъемлемая часть процесса изготовления отводов под приварку. Контроль качества должен проводиться на всех этапах изготовления, от подготовки поверхности до окончательной сборки.

Для контроля качества сварных соединений используют различные методы: визуальный контроль, ультразвуковой контроль, рентгеновский контроль. Визуальный контроль позволяет выявить дефекты на поверхности сварного шва. Ультразвуковой и рентгеновский контроль позволяют выявить дефекты внутри сварного шва.

Результаты контроля качества должны быть задокументированы и сохранены для последующего анализа. Это позволяет отслеживать качество сварных соединений и выявлять причины возникновения дефектов.

Современные методы контроля качества

В настоящее время используются современные методы контроля качества, такие как автоматический визуальный контроль, автоматический ультразвуковой контроль и автоматический рентгеновский контроль. Эти методы позволяют повысить точность и скорость контроля качества.

Кроме того, используются методы неразрушающего контроля, такие как магнитопорошковый контроль и капиллярный контроль. Эти методы позволяют выявить дефекты без повреждения сварного соединения.

В нашей компании мы используем комбинированный метод контроля качества, который включает в себя визуальный контроль, ультразвуковой контроль и рентгеновский контроль. Это позволяет нам обеспечить высокое качество сварных соединений и соответствие требованиям заказчика.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Отвод SW ASME B16.11

Отвод SW ASME B16.11 -

Отводы нержавеющие AISI 304

Отводы нержавеющие AISI 304 -

Днища эллиптические стальные

Днища эллиптические стальные -

Тройники сталь 20 ГОСТ 17376-2001

Тройники сталь 20 ГОСТ 17376-2001 -

Тройник фланцевый

Тройник фланцевый -

Колено фланцевое

Колено фланцевое -

Фланцы ГОСТ 33259-2015 стальные

Фланцы ГОСТ 33259-2015 стальные -

Фланцы воротниковые

Фланцы воротниковые -

Слепые фланцы

Слепые фланцы -

Отводы сталь 20

Отводы сталь 20 -

Переходы эксцентрические стальные

Переходы эксцентрические стальные -

Фланцы ГОСТ 12822-80 стальные свободные на приварном кольце

Фланцы ГОСТ 12822-80 стальные свободные на приварном кольце

Связанный поиск

Связанный поиск- Купить гост фланцы стальные плоские приварные

- Дешево отвод 90 прямоугольный из оцинкованной стали

- Дешево тройник охлаждения

- Дешево отвод стальной ду 90

- Oem стальной переходник

- Китай фланец стальной приварной гост

- Оптом фланец плоский гост

- Oem фитинг тройник

- Купить отвод 160 оцинкованный 90

- Отвод стальной 17375 2001