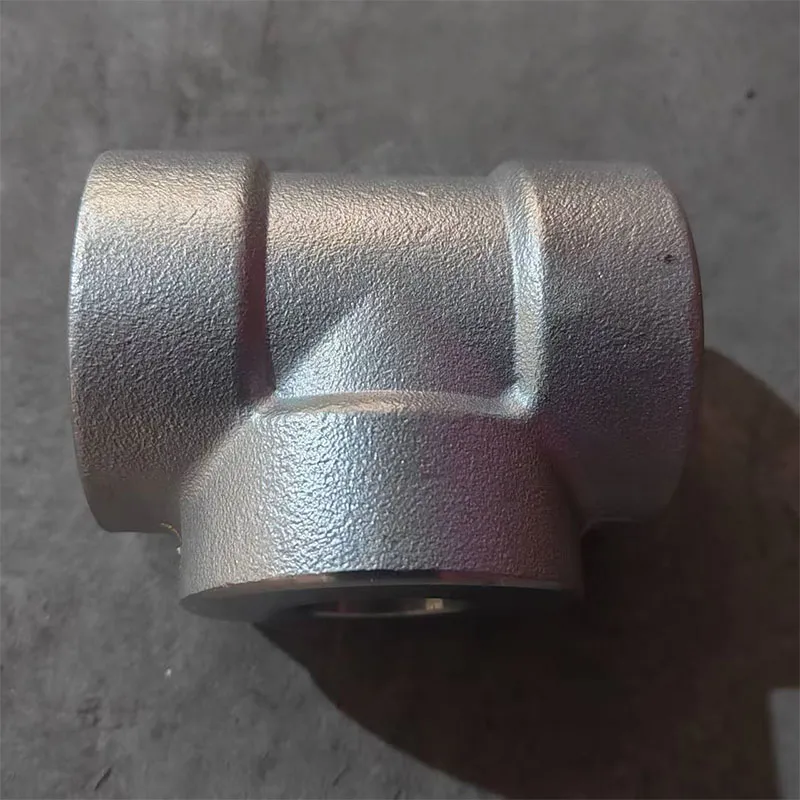

Oem отвод из оцинкованной стали 90 градусов

Эта статья – не теория, а набор заметок, вырванных из реальной практики производства. Многие начинающие заводы, начинающие работать с отводами из оцинкованной стали, задаются вопросом: какой диаметр, какая толщина, какой угол – и как все это соединить с остальной системой? Попытаемся разобраться, исходя из опыта работы с различными заказами и, конечно же, из собственных ошибок.

Обзор: Проблемы, которые возникают на производстве

Заказы на отводы 90 градусов из оцинкованной стали – частая задача для производителей трубопроводной арматуры. Поверхностно все кажется простым, но на деле возникают нюансы, от выбора материала до обеспечения герметичности соединения. Основная проблема, которую мы часто видим – это несоблюдение требований к подгонке деталей, что приводит к утечкам и дальнейшим проблемам с монтажом. По сути, недостаточная проработка деталей на этапе проектирования и производства - это самая распространенная причина неудач.

Выбор марки стали и её влияние на коррозионную стойкость

Оцинкованная сталь - это, конечно, хорошо. Но не все марки стали одинаково хорошо переносят агрессивные среды. Мы работаем с разными типами цинкования, от горячего цинкования до гальванического. Выбор зависит от условий эксплуатации – агрессивность среды, температурный режим. Например, для систем, работающих в морской воде, требуется более толстый слой цинка и специальная обработка поверхности, чтобы предотвратить образование подцинкованных участков. Мы часто сталкивались с ситуациями, когда после короткого срока эксплуатации возникали очаги коррозии, несмотря на использование 'качественного' цинкования. Причина, как правило, кроется в недостаточной толщине цинкового покрытия или в наличии микротрещин.

Геометрические допуски и посадочные размеры

Это, пожалуй, самое важное. Отвод из оцинкованной стали 90 градусов – это не просто кусок металла. Это элемент, который должен плотно и герметично входить в соединение. Геометрические допуски должны быть четко прописаны в техническом задании и строго соблюдаться при производстве. Особенно это касается диаметра резьбы и посадочных размеров. Небольшая ошибка в геометрии может привести к тому, что соединение не будет герметичным, а в худшем случае – к разрушению детали. У нас однажды был заказ, где даже при тщательном контроле качества, из-за небольшой перекоса в деталях, соединения не держали. Это стоило нам немалых денег на переработку.

Процесс производства: от заготовки до готового изделия

Процесс производства отводов из оцинкованной стали состоит из нескольких этапов: резка, штамповка, гибка, токарная обработка (при необходимости), цинкование, контроль качества и упаковка. На каждом этапе важно соблюдать технологические параметры. Например, при гибки необходимо учитывать толщину материала и угол гибки, чтобы избежать деформации и появления трещин. После цинкования необходимо провести контроль толщины цинкового покрытия, чтобы убедиться в его соответствии требованиям. Мы используем современное оборудование для контроля качества, такое как ультразвуковой толщиномер и рентгеновский контроль.

Ошибки при монтаже и их предотвращение

Часто проблемы возникают не из-за дефектов самой детали, а из-за ошибок при монтаже. Неправильная установка, перетягивание соединений, использование неподходящих уплотнительных материалов – все это может привести к утечкам. Важно, чтобы монтажники были обучены и имели опыт работы с подобными деталями. Также необходимо использовать правильные инструменты и соблюдать технологию монтажа. Например, при использовании резьбовых соединений, необходимо использовать герметик, предназначенный для оцинкованной стали, чтобы предотвратить коррозию и утечки. Мы всегда предоставляем клиентам подробную инструкцию по монтажу, чтобы минимизировать риск возникновения проблем.

Реальный опыт: сложное соединение с гибкой трубой

Однажды нам потребовалось изготовить отводы 90 градусов из оцинкованной стали, которые должны были соединять жесткую трубопроводную систему с гибкой трубой. Это создало дополнительные сложности, связанные с деформацией материала и риском повреждения гибкой трубы. Мы использовали специальные методы гибки и обработки поверхности, чтобы минимизировать риск повреждений. Также мы установили дополнительные уплотнительные элементы, чтобы обеспечить герметичность соединения. В итоге, нам удалось успешно реализовать этот заказ, и клиенты остались довольны качеством нашей работы. Но это потребовало дополнительных инвестиций в разработку и испытания, и нам пришлось немного увеличить стоимость производства.

Проблемы с гальваническим контактом

Важно помнить про гальванический контакт, если отвод из оцинкованной стали контактирует с другими металлами, например, с медью или алюминием. В этом случае цинк может начать быстрее разрушаться. Для предотвращения этого используют специальные диэлектрические прокладки или покрытия. Иногда выгоднее использовать другие материалы для соединения, например, пластик или нержавеющую сталь. Нам несколько раз приходилось консультировать клиентов по этому вопросу, и всегда предлагали оптимальное решение, исходя из конкретных условий эксплуатации.

Заключение: Важность детализации и контроля качества

Производство отводов из оцинкованной стали 90 градусов – это ответственный процесс, требующий внимания к деталям и строгого контроля качества на всех этапах. Не стоит экономить на материалах и оборудовании, а также на обучении персонала. Только так можно обеспечить надежность и долговечность готовой продукции. И, конечно, всегда нужно быть готовым к тому, что в процессе работы могут возникнуть непредвиденные сложности, и нужно уметь находить эффективные решения.

ООО Хуадянь Трубопроводная Арматура Группа Хайхао Хэбэй обладает опытом и ресурсами для производства качественных отводов 90 градусов из оцинкованной стали. Мы используем современное оборудование, строгий контроль качества и квалифицированный персонал. Более подробную информацию о наших продуктах и услугах вы можете найти на нашем сайте: https://www.haihaohd.ru. Мы всегда рады сотрудничеству.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Отводы нержавеющие AISI 304

Отводы нержавеющие AISI 304 -

Тройники AISI 304 ГОСТ 17376-2001

Тройники AISI 304 ГОСТ 17376-2001 -

Переходы ГОСТ 17378-2001 стальные приварные

Переходы ГОСТ 17378-2001 стальные приварные -

Днища эллиптические стальные

Днища эллиптические стальные -

Фланцы ГОСТ 12821-80 воротниковые

Фланцы ГОСТ 12821-80 воротниковые -

Тройники сталь 20 ГОСТ 17376-2001

Тройники сталь 20 ГОСТ 17376-2001 -

Тройники SW ASME B16.11

Тройники SW ASME B16.11 -

Переходы эксцентрические стальные

Переходы эксцентрические стальные -

Фланец Резьбовой

Фланец Резьбовой -

Колено фланцевое

Колено фланцевое -

Переходы концентрические стальные

Переходы концентрические стальные -

Фланцы ГОСТ 33259-2015 стальные

Фланцы ГОСТ 33259-2015 стальные