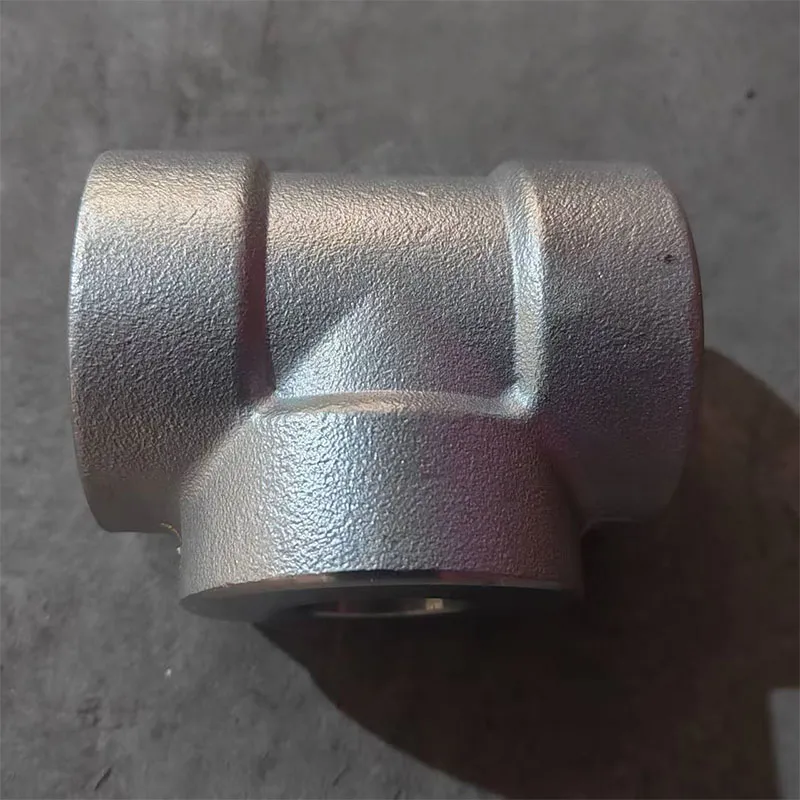

Oem градус отвода

Зазоры при резьбовых соединениях – это вечная головная боль инженеров и монтажников. Часто в документации указываются довольно абстрактные значения, а в реальной практике приходится учитывать множество факторов. Например, многие начинающие специалисты считают, что чем больше зазор, тем лучше, якобы это обеспечивает большую свободу движения и меньшее тепловое расширение. Но это не совсем так. Неправильный выбор градуса отвода и, как следствие, зазора может привести к серьезным проблемам, от утечек до разрушения резьбы. В этой статье я поделюсь своим опытом и наблюдениями, основанными на работе с различными типами фланцев и трубопроводов, и постараюсь развеять некоторые распространенные заблуждения.

Зачем вообще нужен зазор?

Прежде чем говорить о конкретных значениях, стоит понять, зачем вообще нужен зазор. Он выполняет несколько важных функций. Во-первых, он компенсирует небольшие отклонения в геометрии соединяемых деталей. Ни одна деталь не идеальна, и небольшие погрешности могут привести к повышенной нагрузке на резьбу. Во-вторых, зазор позволяет избежать перегрева соединения при его затягивании. В-третьих, он учитывает тепловое расширение материалов, особенно при работе с большими перепадами температур. В-четвертых, зазор служит для смазки резьбы, что снижает трение и продлевает срок службы соединения. В нашей компании, ООО Хуадянь Трубопроводная Арматура Группа Хайхао Хэбэй, мы постоянно сталкиваемся с ситуациями, когда выбор правильного зазора напрямую влияет на надежность и долговечность монтажа. Игнорирование этого фактора может привести к дорогостоящему ремонту и простою оборудования.

Влияние материала на величину зазора

Материал соединяемых деталей оказывает существенное влияние на величину необходимого зазора. Например, при работе с алюминиевыми деталями зазор должен быть больше, чем при работе с углеродистой сталью. Это связано с более высоким коэффициентом теплового расширения алюминия. Кроме того, необходимо учитывать тип используемой резьбы – метрическая, дюймовая и т.д. Каждая резьба имеет свои особенности, и для каждой из них существуют свои рекомендации по зазору. Мы часто используем фланцы, производимые на нашем заводе, и при разработке спецификаций всегда учитываем материал и тип резьбы, чтобы обеспечить оптимальные параметры соединения. Это стандартная процедура, и от этого зависит вся дальнейшая надежность системы.

Ошибки при определении зазора

Наиболее распространенная ошибка – использование шаблонных значений, взятых из общей литературы, без учета конкретных условий эксплуатации. Например, часто можно встретить рекомендацию использовать зазор 0.2-0.3 мм для резьбовых соединений. Однако, это значение может быть совершенно неприменимо в определенных ситуациях. Например, при работе с высоконагруженными соединениями или при наличии вибрации зазор может потребоваться уменьшить. Еще одна распространенная ошибка – неправильный выбор инструмента для затягивания резьбы. Использование неподходящего инструмента может привести к повреждению резьбы и снижению надежности соединения.

Практический опыт: случаи из практики

Однажды у нас был заказ на монтаж большого трубопровода для нефтеперерабатывающего завода. В спецификации было указано использовать фланцы с зазором 0.2 мм. Однако, при монтаже выяснилось, что при затягивании фланцев возникали утечки. После анализа ситуации мы пришли к выводу, что зазор был слишком мал для данной системы. Было принято решение увеличить зазор до 0.5 мм, что позволило устранить утечки и обеспечить надежность соединения. Это был довольно дорогостоящий ремонт, но он позволил избежать более серьезных проблем в будущем.

Проблемы с терморасширением

Еще одна проблема, с которой мы сталкивались, связана с терморасширением материалов. При работе с трубопроводами, подверженными большим перепадам температур, необходимо учитывать тепловое расширение материалов и предусмотреть возможность компенсации этого расширения. Это можно сделать с помощью специальных упругих элементов или путем увеличения зазора. В противном случае, при нагревании трубопровода может возникнуть чрезмерная нагрузка на резьбовые соединения, что может привести к их разрушению. При разработке систем трубопроводов для химической промышленности мы всегда уделяем особое внимание этому аспекту.

Использование специальных прокладок

Использование специальных прокладок, таких как фторопластовые или виброизолирующие прокладки, также может помочь улучшить герметичность и надежность резьбовых соединений. Эти прокладки компенсируют небольшие неровности поверхностей соединяемых деталей и обеспечивают плотное прилегание. При выборе прокладки необходимо учитывать материал соединяемых деталей и условия эксплуатации. В нашей компании мы используем широкий ассортимент прокладок и всегда консультируем наших клиентов по выбору оптимального варианта.

Вывод: важность индивидуального подхода

Таким образом, выбор оптимального зазора при резьбовых соединениях – это не просто механическая операция, а сложный процесс, требующий учета множества факторов. Необходимо учитывать материал соединяемых деталей, тип резьбы, условия эксплуатации и т.д. Нельзя использовать шаблонные значения, взятые из общей литературы, без учета конкретных условий. Важно иметь опыт и понимание того, как различные факторы влияют на надежность и долговечность соединения. ООО Хуадянь Трубопроводная Арматура Группа Хайхао Хэбэй постоянно совершенствует свои технологии и предлагает широкий ассортимент фланцев и арматуры, которые соответствуют самым высоким требованиям качества и надежности. И, конечно, мы всегда готовы помочь нашим клиентам с выбором оптимального решения для их конкретных задач. Подбор правильного градуса отвода резьбы – это только первый шаг к надежной системе, а дальше важен комплексный подход к проектированию и монтажу.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Дешево гост фланцы стальные плоские приварные

- Переходник стальной для труб под сварку

- Китай передний фланец

- Отводы стальные бесшовные гост 17375 2001

- Передний фланец

- Китай фланец 09г2с

- Оптом гост фланцы стальные плоские приварные

- Китай отвод стальной 90 гост

- Китай отвод оцинкованный бесшовный

- Китай фланец стальной pn16