Oem вес фланцев

В последнее время все чаще сталкиваюсь с вопросами, связанными с фланцевыми соединениями. И что удивительно, многие заказчики, особенно новички в этой сфере, считают, что OEM фланцев – это просто закупка готового изделия по каталогу. Это, конечно, упрощение. На самом деле, речь идет о гораздо более сложном процессе, который требует глубокого понимания спецификаций, материалов, технологических процессов и, что немаловажно, контроля качества на каждом этапе. Попытки сэкономить на этих аспектах часто приводят к серьезным проблемам в будущем – от дефектов продукции до возникновения аварийных ситуаций. В этой статье я поделюсь своим опытом, как в успехе, так и в неудачных попытках, касающихся фланцевого оборудования.

Обзор: Что такое OEM фланцы и почему это важно?

OEM фланцы – это продукция, произведенная по заданию другого производителя, которая затем брендируется и продается под его маркой. В отличие от простого импорта, это подразумевает не только поставку готового товара, но и участие в процессе производства, включая выбор материалов, контроль качества и, в некоторых случаях, даже разработку конструкции. Это особенно актуально для предприятий, которым необходимо обеспечить соответствие продукции своим строгим требованиям, например, в отношении безопасности или производительности. В нашей компании, ООО Хуадянь Трубопроводная Арматура Группа Хайхао Хэбэй, мы активно работаем с поставщиками, предлагающими такие решения. Мы сами контролируем каждый этап – от выбора материала фланца до финального тестирования. Более того, наша техническая команда из 83 инженеров и техников всегда готова к обсуждению индивидуальных требований и разработке оптимальных решений.

Основные этапы производства OEM фланцев

Процесс производства фланцев состоит из нескольких ключевых этапов. Первый – это, конечно, проектирование. Если это новый тип фланца, то требуется разработка чертежей и технических спецификаций. Второй этап – это выбор материалов. Тут важно учитывать условия эксплуатации фланца: температура, давление, агрессивность среды. Обычно используются углеродистая сталь, нержавеющая сталь, сплавы на основе никеля, а также различные полимеры. Третий этап – это штамповка, обработка и сборка фланца. Важно использовать современное оборудование и соблюдать технологические нормы. И, наконец, четвертый этап – это контроль качества. Это включает в себя проверку геометрических размеров, наличия дефектов, герметичности соединений и других параметров. Мы в своей работе уделяем особое внимание этой стадии, потому что от нее зависит надежность и безопасность всей системы.

Материалы для фланцев: выбор и применение

Выбор материала – один из самых важных аспектов при производстве фланцев. Каждый материал имеет свои преимущества и недостатки, и его выбор зависит от конкретных условий эксплуатации. Например, для работы в агрессивных средах часто используют нержавеющую сталь или сплавы на основе никеля. Для высоких температур могут потребоваться специальные сплавы, устойчивые к термическому расширению. При этом важно учитывать не только прочность материала, но и его коррозионную стойкость, свариваемость и другие параметры.

В нашей практике часто возникают вопросы, связанные с использованием некачественной стали. Мы сталкивались с случаями, когда фланцы из стали с высоким содержанием примесей трескались под нагрузкой. Это, конечно, неприемлемо, так как может привести к серьезным авариям. Поэтому мы всегда тщательно проверяем качество используемой стали, заказываем сертификаты соответствия и проводим собственные испытания.

Не стоит забывать и о влиянии покрытия на характеристики фланца. Гальваническое покрытие, например, обеспечивает дополнительную защиту от коррозии. Но важно убедиться, что покрытие выполнено качественно и не имеет дефектов. Это все влияет на долговечность и надежность фланцевого соединения.

Стандартные материалы: сравнение и характеристики

Наиболее распространенные материалы для фланцевых соединений – это углеродистая сталь (например, Сталь 20, Сталь 3, Сталь 40), нержавеющая сталь (например, AISI 304, AISI 316) и чугун (например, чугун с графитовым наполнителем). Каждый из этих материалов имеет свои особенности:

- Углеродистая сталь – это самый дешевый и распространенный материал. Он обладает высокой прочностью и хорошей свариваемостью. Однако он подвержен коррозии, поэтому требует дополнительной защиты.

- Нержавеющая сталь – это более дорогой материал, но он обладает отличной коррозионной стойкостью. Он устойчив к воздействию агрессивных сред и высоких температур.

- Чугун – это прочный и износостойкий материал. Он хорошо поглощает вибрации и обладает хорошей виброизоляцией.

Выбор конкретного материала зависит от условий эксплуатации и бюджета проекта. В некоторых случаях может потребоваться использование специальных сплавов, которые обладают уникальными свойствами.

Контроль качества: от проверки размеров до испытаний на герметичность

Контроль качества фланцев – это обязательный этап производства. Он включает в себя несколько видов проверок: геометрические размеры, наличие дефектов, химический состав, механические свойства и герметичность соединения. Мы используем современное оборудование для проведения этих проверок, такое как координатно-измерительные машины, ультразвуковые дефектоскопы и испытательные стенды.

Современные методы контроля качества

В последние годы появились новые методы контроля качества, которые позволяют выявлять дефекты, невидимые невооруженным глазом. Например, ультразвуковой контроль позволяет обнаруживать внутренние дефекты, такие как трещины и пористость. Рентгеновский контроль позволяет выявлять дефекты, которые находятся под поверхностью материала. Также используются методы химического анализа для определения химического состава материала.

Важность документации и сертификации

Важно не только проводить контроль качества, но и документировать результаты. Это позволяет отслеживать качество продукции и выявлять причины возникновения дефектов. Кроме того, необходимо получать сертификаты соответствия, которые подтверждают, что продукция соответствует требованиям нормативных документов. В нашей компании мы строго соблюдаем все требования к документации и сертификации.

Ошибки при заказе OEM фланцев и как их избежать

Я уже сталкивался с тем, что заказчики, не имеющие опыта в производстве фланцевых соединений, допускают ряд ошибок при заказе OEM фланцев. Например, они не предоставляют подробные технические спецификации, не указывают требуемые материалы и покрытия, не контролируют качество продукции. Это может привести к тому, что они получат продукцию, которая не соответствует их требованиям и не пригодна для использования.

Что нужно предоставить поставщику при заказе?

Чтобы избежать ошибок при заказе OEM фланцев, необходимо предоставить поставщику подробные технические спецификации, которые включают в себя: геометрию фланца, материал, покрытие, требуемые характеристики (например, прочность, коррозионная стойкость), условия эксплуатации. Также необходимо предоставить чертежи и образцы продукции.

Не стоит бояться задавать вопросы поставщику и уточнять все детали. Лучше потратить время на подготовку технической документации, чем потом исправлять ошибки и переделывать продукцию.

Заключение

Производство OEM фланцев – это сложный и ответственный процесс, который требует глубоких знаний и опыта. Важно не экономить на контроле качества и соблюдать все требования нормативных документов. Только так можно обеспечить надежность и безопасность фланцевых соединений и избежать серьезных проблем в будущем. ООО Хуадянь Трубопроводная Арматура Группа Хайхао Хэбэй готова предложить вам полный спектр услуг по производству фланцев по вашим индивидуальным требованиям.

Свяжитесь с нами

Если у вас есть вопросы или вы хотите сделать заказ, пожалуйста, свяжитесь с нами: https://www.haihaohd.ru. Мы всегда рады помочь вам.

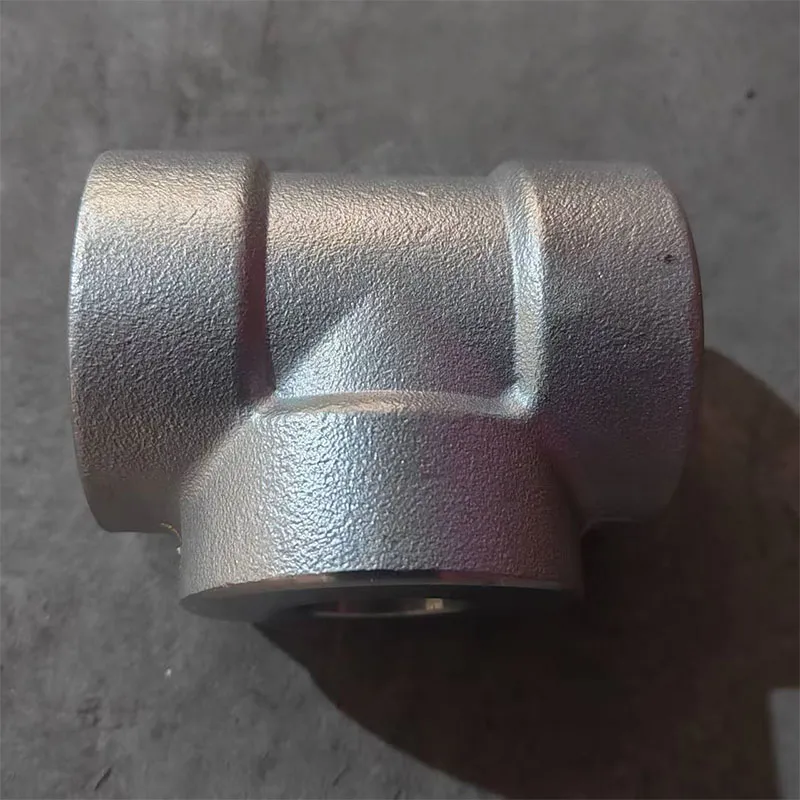

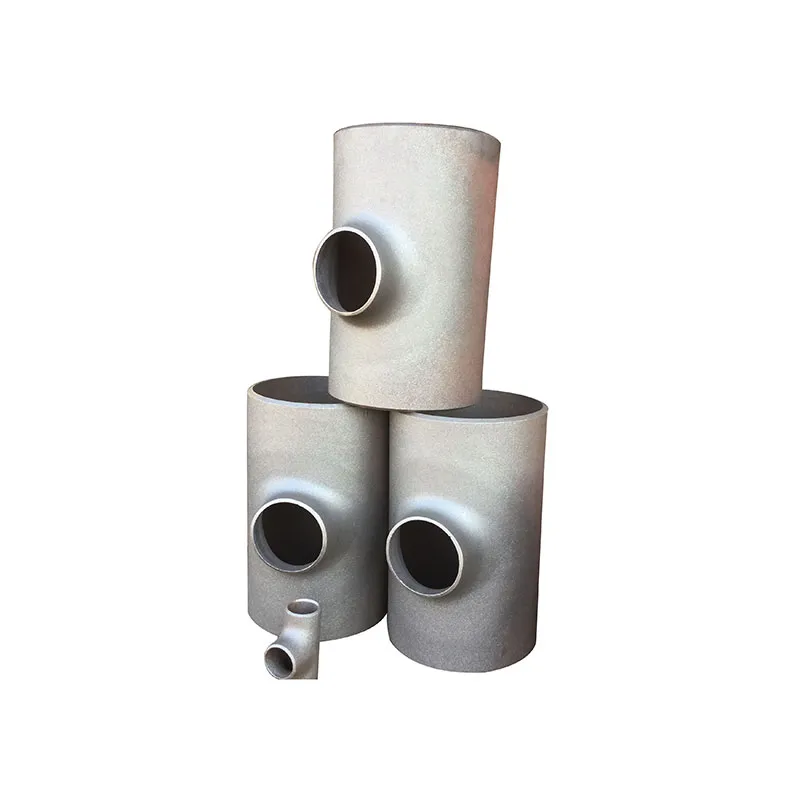

Соответствующая продукция

Соответствующая продукция