Фланцы стальные плоские приварные гост 33259 2015

Фланцы стальные плоские приварные – это, казалось бы, простейший элемент трубопроводных систем. Но на практике, выбор правильного типа и обеспечение качественного соединения – это задача, требующая внимания и определенного опыта. Часто начинающие инженеры недооценивают значение соответствия ГОСТ , считая, что любой приварной фланец подойдет. Это ошибка, которая может привести к серьезным проблемам в будущем: утечкам, коррозии, снижению прочности соединения и, как следствие, к дорогостоящему ремонту. В этой статье я хотел бы поделиться своими наблюдениями и опытом работы с этим видом фланцев.

Обзор и специфика ГОСТ

ГОСТ регламентирует требования к стальным плоским приварным фланцам, предназначенным для использования в трубопроводах. Этот стандарт определяет геометрию фланцев, материалы, методы изготовления и контроль качества. Важно понимать, что просто 'стальной плоский приварной фланец' – это не однородный продукт. Различные марки стали, размеры, толщины и способы подготовки поверхности существенно влияют на эксплуатационные характеристики.

Основной акцент в стандарте делается на обеспечение герметичности приварного соединения, а также на соответствие требованиям прочности и устойчивости к коррозии. Различные классификации фланцев по типу приварного соединения, например, по степени качества сварки или наличию дополнительных уплотнительных элементов, требуют особого подхода при выборе и монтаже.

Часто встречается путаница между фланцами, изготовленными методом сварки и фланцами, предназначенными для пайки. Хотя оба метода обеспечивают соединение, они имеют разные требования к подготовке поверхности и качеству сварки. Например, приварные фланцы, как правило, требуют более тщательной подготовки поверхности, чтобы обеспечить надежное сцепление сварочного шва со стальным корпусом трубопровода.

Выбор материала и его влияние на долговечность

Выбор материала – это один из ключевых факторов, определяющих долговечность и надежность фланцев. Наиболее часто используются углеродистая сталь (например, марки 20, 3, 40Х) и нержавеющая сталь (например, марки AISI 304, AISI 316). Выбор конкретной марки зависит от рабочей среды, температуры и давления в трубопроводе. Если речь идет о агрессивных средах, то предпочтительно использовать нержавеющую сталь, которая обладает повышенной коррозионной стойкостью.

Я неоднократно сталкивался с ситуациями, когда при выборе материала фланцев экономия на качестве оборачивалась серьезными проблемами в будущем. Например, в одном из проектов, где использовалась углеродистая сталь марки 20 для трубопровода, работающего с соленой водой, фланцы быстро пришли в коррозию, что привело к утечке и необходимости дорогостоящего ремонта. В этом случае, использование фланцев из нержавеющей стали AISI 316 позволило бы избежать таких проблем.

Кроме того, необходимо учитывать влияние термической обработки материала на его прочность и устойчивость к деформациям. Фланцы, подвергавшиеся нормальной термической обработке, обладают лучшими механическими свойствами, чем фланцы, изготовленные из материала без термической обработки.

Особенности подготовки поверхности под сварку

Подготовка поверхности под сварку – это критически важный этап, который напрямую влияет на качество приварного соединения. Поверхность должна быть очищена от ржавчины, окалины, масла и других загрязнений. Оптимальный способ подготовки поверхности – механическая очистка с использованием проволочной щетки или шлифовального круга.

Важно не только удалить загрязнения, но и обеспечить наличие достаточно глубокой сварочной канавки, которая обеспечит хорошее сцепление сварочного шва с металлом. Глубина канавки должна соответствовать требованиям стандартов и рекомендациям производителя сварочного оборудования. Недостаточная глубина канавки может привести к образованию дефектных сварных швов.

Я видел много примеров некачественной подготовки поверхности, которые приводили к образованию трещин и других дефектов сварных швов. В одном из проектов, где не была проведена должная очистка поверхности, сварные швы оказались слабыми и быстро пришли в коррозию. Это привело к необходимости частичной замены фланцев и увеличению сроков ремонта.

Контроль качества приварных фланцев

Контроль качества приварных фланцев является обязательным требованием, особенно при использовании фланцев в критически важных системах. Контроль может включать в себя визуальный осмотр, ультразвуковой контроль, рентгеновский контроль и другие методы.

Визуальный осмотр позволяет выявить наличие трещин, сколов, деформаций и других дефектов на поверхности фланца. Ультразвуковой контроль позволяет выявить внутренние дефекты, такие как пористость и трещины. Рентгеновский контроль является наиболее точным методом контроля качества, но требует специального оборудования и квалифицированного персонала.

В большинстве случаев, для фланцев, используемых в трубопроводах, достаточно проведения визуального осмотра и ультразвукового контроля. Однако, при использовании фланцев в системах высокого давления или опасных веществ, рекомендуется проводить более тщательный контроль качества, включая рентгеновский контроль.

Типичные ошибки при монтаже Фланцы стальные плоские приварные и их последствия

Даже при использовании качественных фланцев, неправильный монтаж может привести к утечкам и повреждению трубопровода. Одна из типичных ошибок – несоблюдение момента затяжки болтов. Слишком слабый момент затяжки может привести к ослаблению соединения, а слишком большой – к деформации фланцев и повреждению резьбы.

Также важно правильно использовать уплотнительные элементы. Неправильно подобранный или поврежденный уплотнительный элемент может привести к утечке фланца. Рекомендуется использовать уплотнительные прокладки, соответствующие типу фланцев и рабочей среде. Перед установкой прокладку необходимо проверить на наличие повреждений.

Не менее важным является правильное выравнивание фланцев при монтаже. Если фланцы установлены под углом, то это может привести к неравномерному распределению нагрузки и повреждению соединения. При монтаже необходимо убедиться, что фланцы установлены ровно и надежно закреплены.

В нашем случае, в одном из проектов, мы столкнулись с проблемой утечки фланца из-за неправильной затяжки болтов. Оказывается, монтажники не использовали динамометрический ключ и затягивали болты 'на глаз'. Это привело к ослаблению соединения и утечке фланца. Пришлось заменить фланец и провести повторный монтаж с использованием динамометрического ключа.

Рекомендации и заключение

В заключение хотелось бы отметить, что выбор и монтаж фланцев стальных плоских приварных ГОСТ – это ответственная задача, требующая внимания к деталям и соблюдения требований стандартов. Не стоит экономить на качестве материалов и не пренебрегать контролем качества. Правильный выбор фланцев и их надежный монтаж обеспечит долговечность и безопасность трубопроводной системы.

Рекомендую всегда обращаться к технической документации производителя и соблюдать рекомендации по выбору материалов и методов монтажа. При возникновении вопросов обращайтесь к квалифицированным специалистам. Надеюсь, мой опыт и наблюдения будут полезны вам в работе.

ООО Хуадянь Трубопроводная Арматура Группа Хайхао Хэбэй обладает обширным опытом работы с различными типами фланцев и может предложить оптимальное решение для ваших задач. Мы гарантируем высокое качество продукции и профессиональный сервис.

Более подробную информацию о нашей компании и продукции вы можете найти на нашем сайте: https://www.haihaohd.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Отвод SW ASME B16.11

Отвод SW ASME B16.11 -

Фланец Резьбовой

Фланец Резьбовой -

Днища эллиптические стальные

Днища эллиптические стальные -

Фланцы ГОСТ 12820-80 плоские

Фланцы ГОСТ 12820-80 плоские -

Отвод стальной 45 градусов

Отвод стальной 45 градусов -

Фланцы воротниковые

Фланцы воротниковые -

Отводы сталь 20

Отводы сталь 20 -

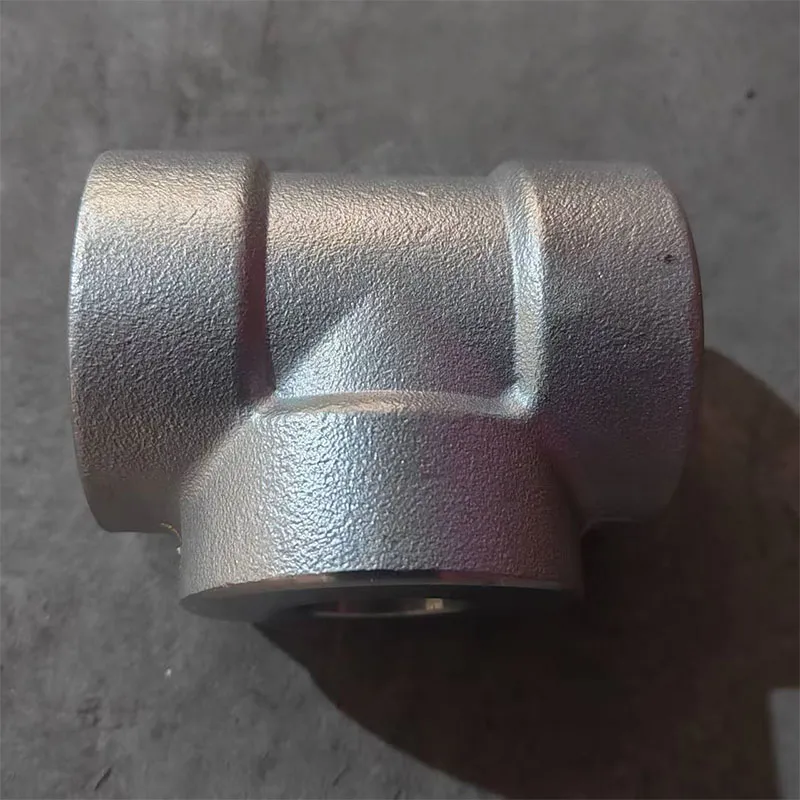

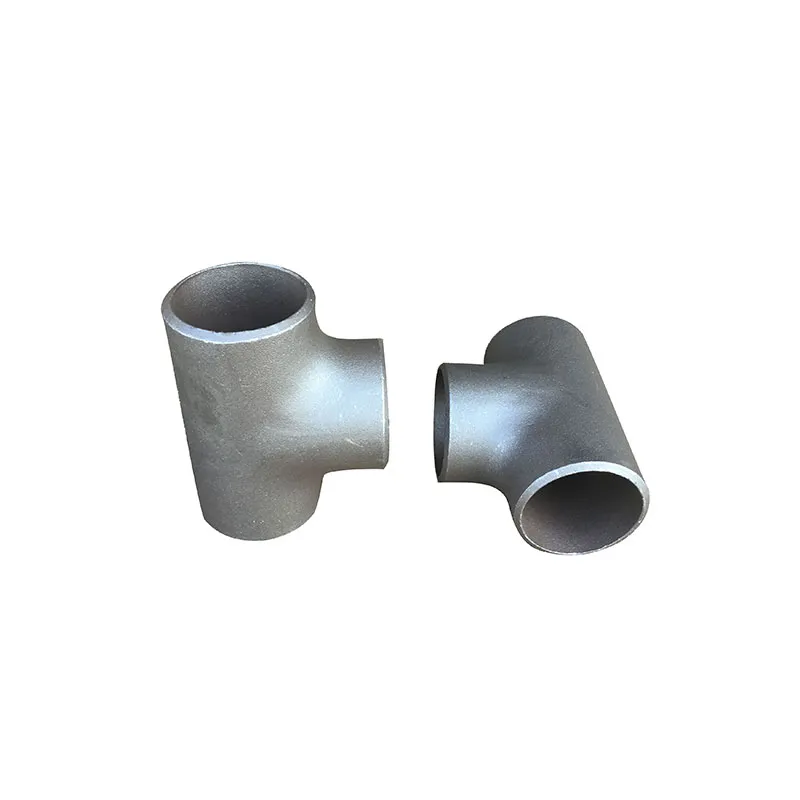

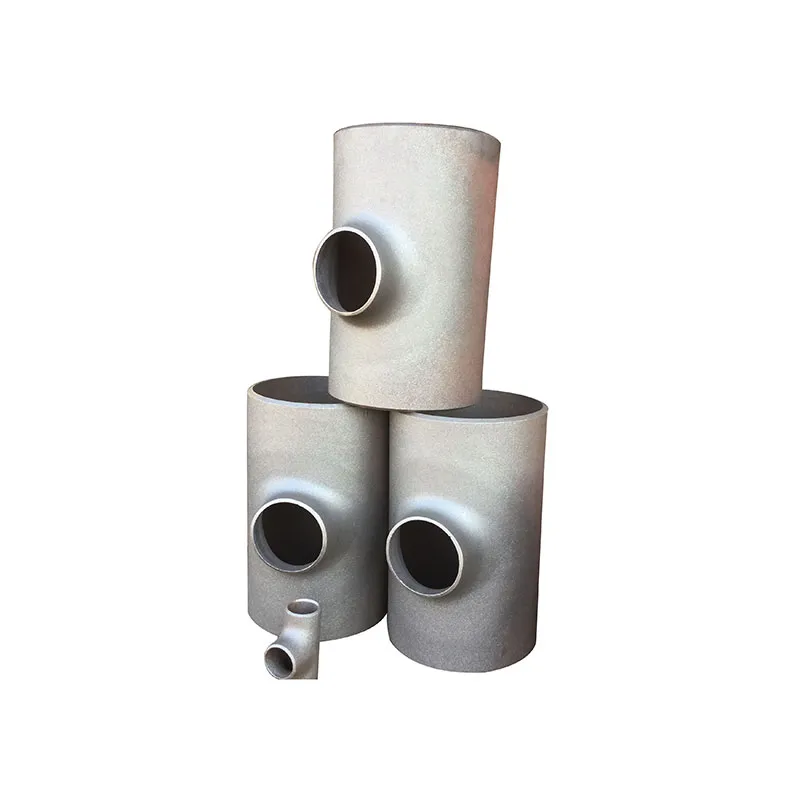

Тройники AISI 304 ГОСТ 17376-2001

Тройники AISI 304 ГОСТ 17376-2001 -

Фланцы ГОСТ 12822-80 стальные свободные на приварном кольце

Фланцы ГОСТ 12822-80 стальные свободные на приварном кольце -

Фланцы ГОСТ 12821-80 воротниковые

Фланцы ГОСТ 12821-80 воротниковые -

Тройники ГОСТ 17376-2001 бесшовные приварные

Тройники ГОСТ 17376-2001 бесшовные приварные -

Отвод стальной 180 градусов

Отвод стальной 180 градусов