Фланец плоский стальной ру

Фланец плоский стальной ру… По сути, это основа многих соединений в трубопроводах. Часто встречаются недопонимания, особенно на начальном этапе, касающиеся выбора материала и точности изготовления. Люди хотят просто 'плоский фланец', а ведь от его характеристик напрямую зависит надежность всей системы. Мне часто попадаются задачи, когда клиенты изначально выбирают самый дешевый вариант, а потом жалуются на течи и проблемы с герметичностью. Как бы там ни было, хотелось поделиться опытом – что важно учитывать, на что обращать внимание при работе с этим типом фланцев. Простота конструкции – не всегда гарантия надежности.

Что такое плоский стальной фланец и где он применяется?

Плоский стальной фланец – это соединительный элемент, представляющий собой плоскую пластину с отверстиями для болтов. Он используется для соединения труб, арматуры, резервуаров и другого оборудования в трубопроводных системах. По сравнению с другими типами фланцев, например, приварными или фонарными, он проще в изготовлении и монтаже, что делает его более экономичным решением. Однако, для определенных условий эксплуатации, его применение может быть ограничено. Наиболее распространены фланцы плоские стальные ру в системах, где требуется простота монтажа и возможность демонтажа для обслуживания или ремонта.

Применение охватывает широкий спектр отраслей: от водоснабжения и отопления до химической и нефтехимической промышленности. В системах с высокими требованиями к герметичности и устойчивости к высоким температурам, его использование, как правило, не рекомендуется. Например, в высокотемпературных технологических процессах, часто требуются фланцы с усиленной конструкцией и специальными уплотнениями. Иногда возникают вопросы с совместимостью материалов, особенно если труба и фланец изготовлены из разных сталей. Некорректный выбор материалов может привести к коррозии и разрушению соединения.

Материалы изготовления: сталь – это не однородность

Выбор стали для фланцев плоских стальных ру – это один из ключевых факторов, влияющих на их долговечность и надежность. Наиболее часто используются углеродистые стали (например, сталь 20, сталь 3) и нержавеющие стали (например, 304, 316). Углеродистые стали дешевле, но менее устойчивы к коррозии. Нержавеющие стали обеспечивают более высокую коррозионную стойкость, но и стоят дороже. При выборе материала необходимо учитывать агрессивность среды, в которой будет эксплуатироваться фланец, а также рабочую температуру и давление.

В нашем случае, при работе с промышленными трубопроводами, мы сталкивались с ситуациями, когда требовалась не только стойкость к коррозии, но и высокая механическая прочность. В таких случаях оптимальным вариантом является использование высокопрочной нержавеющей стали. Иногда возникают трудности с поиском материала с нужными свойствами, особенно если требуется соблюдение строгих стандартов качества. К примеру, мы работали над проектом для завода по производству химических веществ, где фланцы должны были выдерживать воздействие агрессивных сред и высоких температур. После тщательного анализа, мы выбрали фланец плоский стальной ру из стали 316, что позволило обеспечить надежную и долговечную работу системы. Не стоит экономить на материале – это всегда оборачивается проблемами в будущем.

Стоит отметить, что разные марки стали имеют разные механические свойства (прочность, твердость, пластичность). Необходимо учитывать эти свойства при проектировании и изготовлении фланцев. Также важно контролировать состав стали и ее соответствие требованиям нормативных документов. При работе с нержавеющими сталями часто возникает проблема с отслеживанием происхождения материала и подтверждением его качества. Поэтому, рекомендуется закупать материалы у проверенных поставщиков.

Точность изготовления: о чем стоит задуматься

Точность изготовления фланцев плоских стальных ру напрямую влияет на качество соединения и герметичность системы. Неточности в размерах отверстий или толщине пластины могут привести к неравномерному распределению нагрузки и возникновению трещин. При изготовлении фланцев используются различные технологии: штамповка, ковка, литье. Каждая технология имеет свои особенности и влияет на качество поверхности и механические свойства материала.

Часто встречаются случаи, когда клиенты требуют минимальные цены, а затем жалуются на неровности поверхности и дефекты. Это связано с использованием дешевого оборудования и неквалифицированного персонала. Мы рекомендуем выбирать поставщиков, которые имеют современное оборудование и сертифицированный персонал. При приемке фланцев необходимо проводить визуальный контроль качества, а также проверку соответствия размеров и формы требованиям чертежей. Для более точного контроля можно использовать различные измерительные инструменты, такие как штангенциркуль, микрометр и калибры.

Особое внимание следует уделять обработке краев фланцев. Неровные края могут привести к повреждению уплотнительного материала и возникновению утечек. Рекомендуется использовать специальные станки для обработки краев фланцев. Кроме того, важно учитывать возможность деформации фланцев при монтаже. Для предотвращения деформации можно использовать специальные приспособления и инструменты. В частности, на производстве мы нередко встречаемся с деформациями фланцев при неправильной резке, поэтому контроль качества на этапах производства имеет решающее значение.

Проблемы монтажа и эксплуатации

Неправильный монтаж фланцев плоских стальных ру – это одна из самых распространенных причин возникновения проблем в трубопроводных системах. Недостаточный момент затяжки болтов может привести к неплотному соединению и утечкам. Избыточный момент затяжки может привести к деформации фланцев и повреждению резьбы. При монтаже необходимо использовать динамометрический ключ и строго соблюдать рекомендации производителя. Также важно использовать качественные уплотнительные материалы, соответствующие условиям эксплуатации.

Часто возникает проблема с использованием неправильного типа уплотнительного материала. Неправильный выбор уплотнителя может привести к коррозии фланцев и утечкам. При выборе уплотнителя необходимо учитывать рабочую температуру, давление и агрессивность среды. В нашем опыте, особенно при работе с продуктами нефтехимии, часто приходилось экспериментировать с различными материалами уплотнений, чтобы найти оптимальный вариант. Например, для работы с сернистыми газами мы использовали уплотнители из PTFE с добавками, устойчивыми к коррозии.

При эксплуатации фланцев необходимо регулярно проводить осмотр и техническое обслуживание. Необходимо проверять состояние уплотнительных материалов и при необходимости заменять их. Также необходимо контролировать состояние фланцев и выявлять признаки коррозии или деформации. В случае обнаружения дефектов необходимо немедленно принимать меры по их устранению.

Альтернативы и будущие тенденции

Хотя фланец плоский стальной ру остается одним из самых распространенных типов соединительных элементов, существуют и другие альтернативы, такие как приварные, фонарные и фланцы с притиркой. Выбор типа фланца зависит от конкретных требований к системе. В настоящее время наблюдается тенденция к использованию фланцев с антикоррозионным покрытием, а также фланцев с улучшенными механическими свойствами. Кроме того, разрабатываются новые материалы, устойчивые к высоким температурам и агрессивным средам.

Особое внимание уделяется разработке фланцев с интегрированными датчиками для мониторинга состояния соединения. Эти датчики позволяют своевременно выявлять дефекты и предотвращать аварии. В будущем, вероятно, будет наблюдаться дальнейшее развитие технологий производства фланцев, таких как 3D-печать и лазерная резка. Эти технологии позволят создавать фланцы с более сложной геометрией и улучшенными свойствами. Мы видим перспективы в развитии фланцев с оптимизированной конструкцией, что позволит снизить вес и стоимость системы, не теряя при этом в надежности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фланцы ГОСТ 12820-80 плоские

Фланцы ГОСТ 12820-80 плоские -

Переходы эксцентрические стальные

Переходы эксцентрические стальные -

Отвод стальной 180 градусов

Отвод стальной 180 градусов -

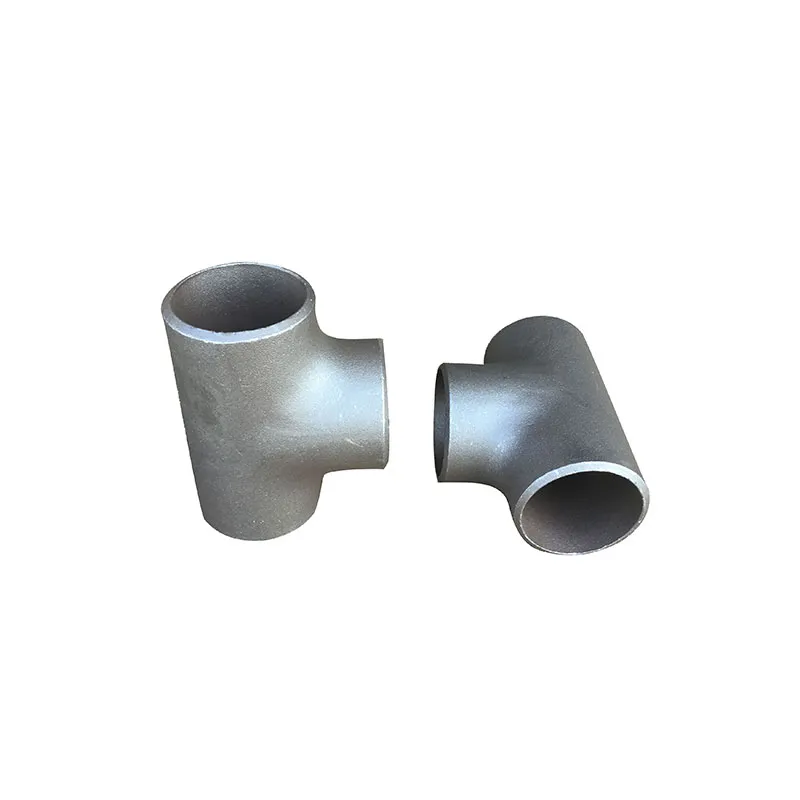

Тройники бесшовные стальные

Тройники бесшовные стальные -

Фланцы воротниковые

Фланцы воротниковые -

Тройники AISI 304 ГОСТ 17376-2001

Тройники AISI 304 ГОСТ 17376-2001 -

Фланцы ГОСТ 33259-2015 стальные

Фланцы ГОСТ 33259-2015 стальные -

Фланец Резьбовой

Фланец Резьбовой -

Отвод стальной 45 градусов

Отвод стальной 45 градусов -

Отводы нержавеющие AISI 304

Отводы нержавеющие AISI 304 -

Отводы сталь 20

Отводы сталь 20 -

Отводы AISI 316L

Отводы AISI 316L