Отвод стальной приварной

Сегодня часто слышу вопросы по поводу отвода стальной приварной. И многие приходят с ошибочным представлением, что это простая задача – сварил и все готово. На деле, как показывает практика, здесь кроется немало подводных камней, и от их решения напрямую зависит долговечность и надежность всей конструкции. Мы с командой постоянно сталкиваемся с ситуациями, когда изначально кажущиеся простыми приварки приводят к серьезным проблемам спустя время. Поэтому решил поделиться опытом, как мы решаем подобные задачи, и какие ошибки стоит избегать.

Общая характеристика и задачи отвода стальной приварной

Итак, что же это такое? В контексте трубопроводов, отвод стальной приварной – это элемент, изменяющий направление потока. Обычно изготавливается из углеродистой стали, подбирается по диаметру под конкретный трубопровод. Главная задача при установке – обеспечить герметичность соединения и выдерживание рабочих нагрузок, включая давление и температурные деформации. Не стоит недооценивать влияние этих факторов – от этого зависит безопасность всего объекта. Мы часто работаем с различными типами отводов: косые, прямые, четырехгранные. Каждый тип имеет свои особенности приваривания и требования к подготовке поверхности.

Важно сразу подчеркнуть, что качество отвода стальной приварной напрямую зависит от квалификации сварщика и используемых технологий. Нельзя просто так взять и приварить любой удобный способ. Нужно учитывать марку стали, толщину стенок трубы и отвода, а также требования нормативных документов. Зачастую, заказчики стремятся сэкономить на этом этапе, что приводит к серьезным проблемам в будущем. Мы регулярно видим случаи, когда переваривание или недоваривание отводов становится причиной утечек и аварий.

Подготовка к сварочным работам: залог успеха

Это, пожалуй, самый важный этап. Нельзя экономить время на подготовке поверхности. Труба и отвод должны быть тщательно очищены от ржавчины, масла, грязи и других загрязнений. Используем специальное оборудование для очистки, иногда – механическую шлифовку. Особенно критично – состояние мест соединения. Идеально, если поверхность будет иметь черноту сварки, но не слишком глубокую – это может привести к ослаблению металла. Мы часто применяем ультразвуковую очистку – она позволяет обнаружить даже самые мелкие дефекты.

Далее – выравнивание кромок. Это необходимо для обеспечения оптимального формирования сварочного шва. Иногда требуется подгонка отвода под трубу, чтобы обеспечить плотное прилегание. При использовании автоматической сварки, эта подготовка, конечно, упрощается. Но даже в этом случае, необходимо тщательно контролировать качество подготовки поверхности, чтобы избежать образования дефектов в сварочном шве. Как-то раз мы столкнулись с ситуацией, когда недостаточно тщательная очистка привела к образованию пористости в шве. Пришлось переваривать весь отвод, что вызвало значительные задержки в проекте.

Технологии приваривания: выбор оптимального метода

Существует несколько технологий приваривания отвода стальной приварной. Самые распространенные – полуавтоматическая и автоматическая сварка. Полуавтоматическая сварка более универсальна и позволяет работать в различных условиях. Однако, автоматическая сварка обеспечивает более высокое качество шва и более высокую производительность. Мы в основном используем автоматическую сварку для ответственных соединений и полуавтоматическую – для менее ответственных.

Важно правильно подобрать сварочную дугу и параметры сварки. Это зависит от марки стали и толщины стенок. Необходимо следить за режимом сварки – током, напряжением, скоростью сварки. Неправильный режим сварки может привести к образованию трещин, пористости и других дефектов. Обязательно проводим контроль качества сварного шва после каждой операции. Мы используем различные методы контроля, включая визуальный осмотр, ультразвуковой контроль и рентгеновский контроль.

Типичные ошибки при приварке и способы их устранения

Наиболее распространенные ошибки – это переваривание, недоваривание, образование трещин, пористости и дефектов в сварочном шве. Переваривание приводит к ослаблению металла и снижению его прочности. Недоваривание – к утечкам. Трещины – к авариям. Пористость – к снижению прочности и надежности соединения. Для устранения этих ошибок необходимо тщательно контролировать процесс сварки и использовать качественные материалы.

Если обнаружена трещина в сварочном шве, ее необходимо удалить и переварить. Если обнаружена пористость, то необходимо переварить участок шва. Если обнаружена неполная проварка, то необходимо продолжить сварку до полного заполнения шва. Иногда, для устранения дефектов, может потребоваться дополнительная термическая обработка. Мы всегда стараемся использовать самые современные методы контроля качества сварных швов, чтобы выявить дефекты на ранней стадии.

Альтернативные решения и материалы

Иногда, приварка не является оптимальным решением. В некоторых случаях, можно использовать болтовые соединения или другие методы соединения. Это особенно актуально для больших отводов или для соединений, которые должны быть легко разборными. Мы часто консультируем заказчиков по поводу выбора оптимального метода соединения.

Кроме того, стоит обратить внимание на современные материалы. Например, можно использовать нержавеющую сталь или специальные сплавы, которые обладают повышенной коррозионной стойкостью. Это особенно актуально для трубопроводов, которые эксплуатируются в агрессивных средах. ООО Хуадянь Трубопроводная Арматура Группа Хайхао Хэбэй предлагает широкий ассортимент отводов стальной приварной из различных материалов. Наш опыт позволяет подобрать оптимальный вариант для любой задачи. Мы постоянно следим за новыми технологиями и материалами, чтобы предлагать нашим клиентам самые современные и эффективные решения. Более подробную информацию можно найти на нашем сайте: https://www.haihaohd.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Отводы AISI 316L

Отводы AISI 316L -

Фланец Резьбовой

Фланец Резьбовой -

Фланцы ГОСТ 33259-2015 стальные

Фланцы ГОСТ 33259-2015 стальные -

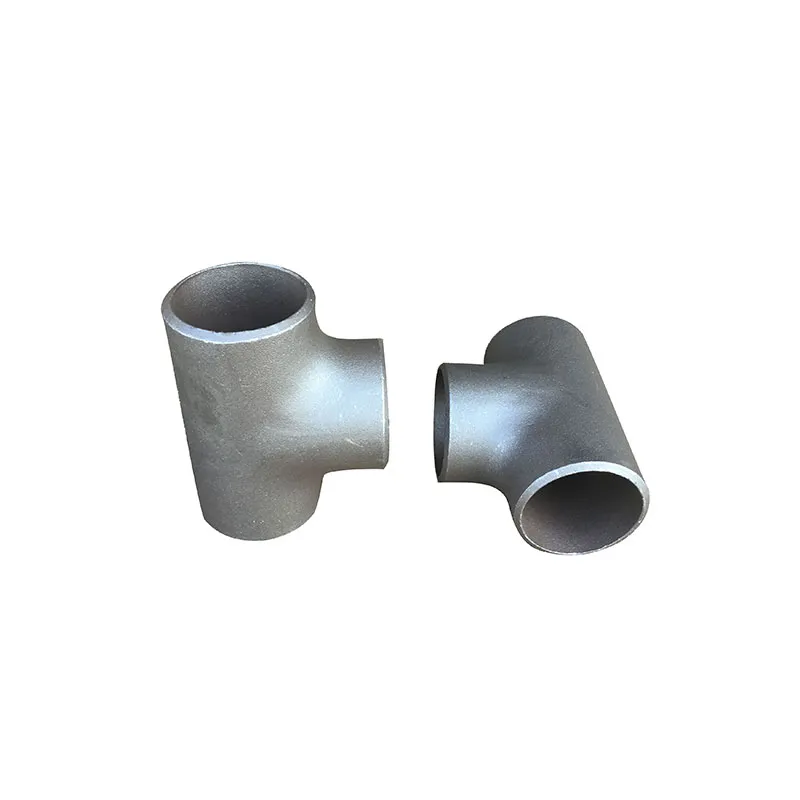

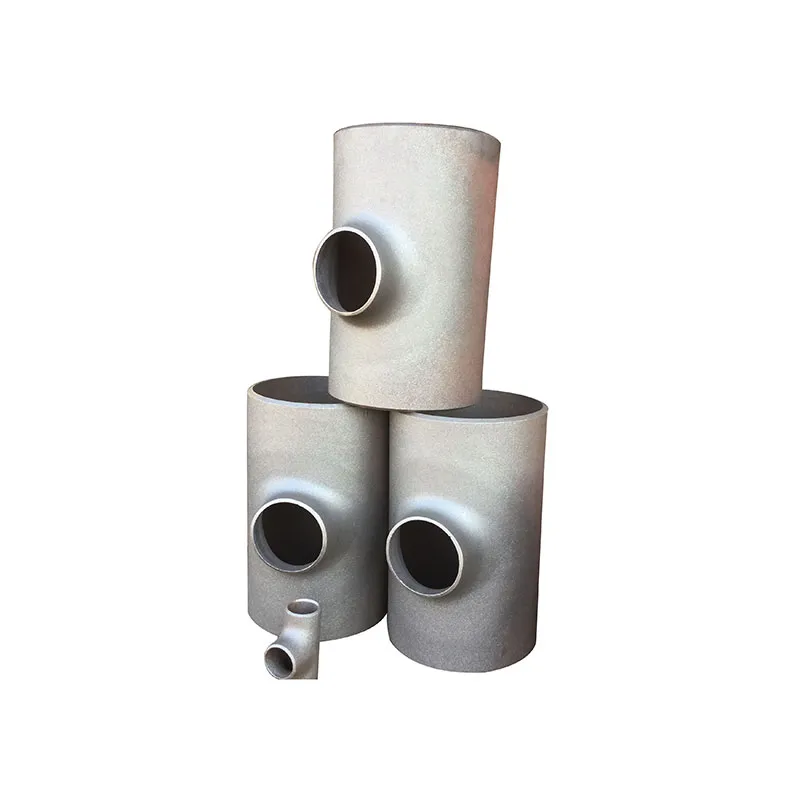

Тройники AISI 304 ГОСТ 17376-2001

Тройники AISI 304 ГОСТ 17376-2001 -

Фланцы воротниковые

Фланцы воротниковые -

Тройник фланцевый

Тройник фланцевый -

Тройники ГОСТ 17376-2001 бесшовные приварные

Тройники ГОСТ 17376-2001 бесшовные приварные -

Отвод стальной 45 градусов

Отвод стальной 45 градусов -

Отвод резьбовой 90° THRD ASME B16.11

Отвод резьбовой 90° THRD ASME B16.11 -

Отвод стальной 180 градусов

Отвод стальной 180 градусов -

Фланцы ГОСТ 12822-80 стальные свободные на приварном кольце

Фланцы ГОСТ 12822-80 стальные свободные на приварном кольце -

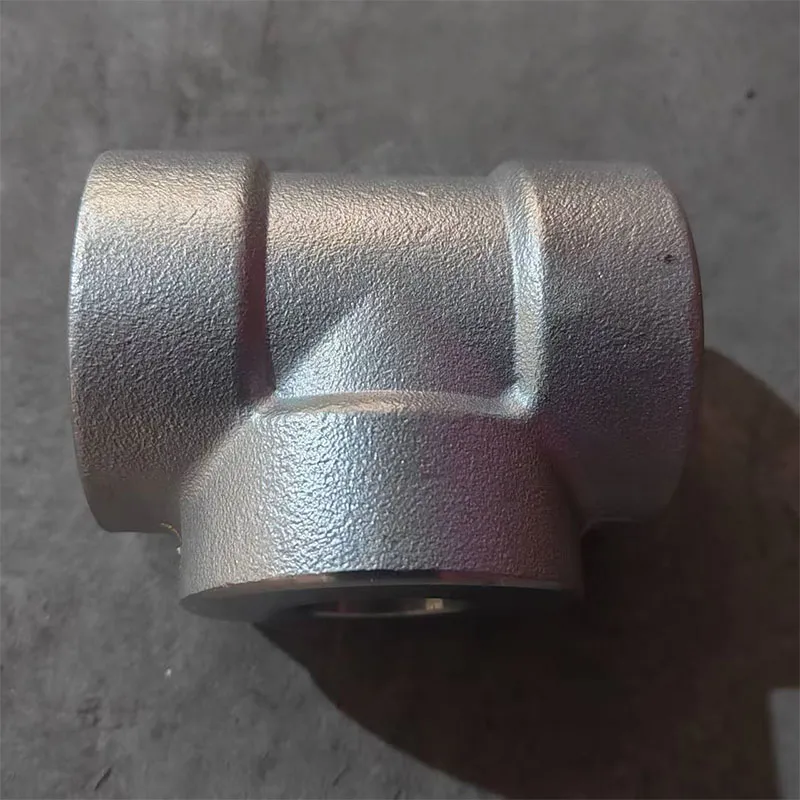

Тройники SW ASME B16.11

Тройники SW ASME B16.11