Отвод стальной бесшовный

Отвод стальной бесшовный – это, на первый взгляд, простая деталь. Но я заметил, что многие новички в этой сфере упускают из виду критически важные моменты, что потом приводит к неприятным сюрпризам. Часто выбирают исходя из цены, а не из соответствия условиям эксплуатации. Хочу поделиться своим опытом, рассказать о тех нюансах, которые, возможно, не попадают в стандартные спецификации и каталоги.

Проблемы с соединением и коррозия

Основная проблема, с которой мы сталкиваемся, это именно соединение отвода стального бесшовного с основной трубой. Идеальный отвод – это, конечно, безупречная геометрия и отсутствие дефектов. Но даже при высоком качестве изготовления, неправильный монтаж, недостаточная очистка поверхности и применение неподходящих флюсов могут стать причиной локальной коррозии. Мы как-то работали с проектом, где после нескольких месяцев эксплуатации, прямо в месте соединения, образовалась заметная коррозионная трещина. Дело было не в материале трубы, а в некачественной подготовке к сварке и недостаточной вентиляции при сварке. Это, к слову, еще один важный момент – сварка бесшовных отводов требует высокой квалификации сварщика и строгого соблюдения технологии. Слишком высокая температура или недостаточная скорость охлаждения могут привести к образованию внутренних напряжений, а значит, и к повышенной хрупкости соединения.

Иногда проблема возникает не только в соединении с основной линией, но и во внутреннем пространстве отвода. Остатки флюса, некачественная очистка и даже небольшие загрязнения могут со временем привести к образованию отложений и, как следствие, к снижению пропускной способности. В некоторых случаях требуется периодическая промывка трубопровода.

Выбор материала и его влияние на эксплуатацию

Выбор материала – это, пожалуй, один из самых важных этапов. Хотя отвод стальной бесшовный обычно изготавливается из углеродистой стали, существует и нержавеющая сталь. Выбор между ними зависит от агрессивности среды, температуры и давления в трубопроводе. Например, если транспортируется агрессивная среда, однозначно нужно выбирать нержавеющую сталь. Дешевые аналоги часто изготавливаются из менее качественного материала, что приводит к более быстрому разрушению и снижению срока службы. Мы стараемся работать только с проверенными поставщиками, имеющими сертификаты качества на продукцию. К сожалению, на рынке много подделок, поэтому важно быть внимательным и не экономить на качестве.

Не стоит забывать и о маркировке стали. У каждой марки есть свои особенности и ограничения. Например, сталь 20Х13 имеет высокую прочность, но она подвержена коррозии в определенных средах. Важно правильно подобрать марку стали, учитывая все факторы.

Технологии изготовления и их особенности

Существует несколько технологий изготовления отвода стального бесшовного: горячая прокатка, холодноводородная обработка и сварка. Горячая прокатка – это наиболее распространенная технология, но она может приводить к некоторым дефектам, таким как деформация трубы и образование внутренних напряжений. Холодноводородная обработка позволяет улучшить механические свойства трубы, но она требует специального оборудования и квалифицированного персонала. Сварка бесшовных труб – это сложный технологический процесс, требующий строгого контроля качества. Мы нередко сталкиваемся с проблемами, связанными с некачественной сваркой, особенно при работе с толстыми стенками труб. Важно убедиться, что сварщик имеет соответствующую квалификацию и использует правильные параметры сварки.

Кроме того, нужно учитывать размер отвода и требуемую толщину стенки. От этого зависят нагрузки, которые он должен выдерживать, и срок его службы. Неправильно подобранный отвод может быстро выйти из строя, что приведет к дорогостоящему ремонту или даже к аварии.

Реальные примеры из практики

Недавно нам пришлось заменить несколько отводов стальных бесшовных на нефтеперерабатывающем заводе. Старые отводы были изготовлены из углеродистой стали, и они быстро пришли в коррозию. Мы выбрали отводы из нержавеющей стали, которые обеспечили более длительный срок службы. При монтаже мы использовали специальные флюсы и тщательно очистили поверхности труб. Также мы провели контроль качества сварки, чтобы убедиться, что соединение надежное и герметичное. В итоге, мы добились значительного снижения риска аварий и увеличения срока службы трубопровода.

Были и неудачные попытки. Однажды мы установили отвод, который оказался не соответствующим заявленным характеристикам. После нескольких месяцев эксплуатации, он начал деформироваться. Пришлось его демонтировать и заменить на другой. Это был дорогостоящий и трудоемкий процесс. Этот опыт научил нас более тщательно проверять качество продукции перед монтажом.

Контроль качества: не экономьте на безопасности

Контроль качества – это неотъемлемая часть работы с отводом стального бесшовного. Не стоит экономить на этом этапе, даже если это кажется лишним. Необходимо проверять соответствие отводов требованиям стандартов, отсутствие дефектов, геометрию и размеры. В некоторых случаях требуется проведение дополнительных испытаний, таких как гидравлическое испытание. Мы используем различные методы контроля качества, включая визуальный осмотр, ультразвуковой контроль и рентгеновский контроль. Это позволяет нам выявить скрытые дефекты и избежать проблем в будущем. Наша компания активно сотрудничает с лабораториями, имеющими лицензию на проведение испытаний.

Помните, что безопасность – это самое главное. Не стоит рисковать, экономя на качестве. Лучше потратить немного больше денег на надежную продукцию, чем потом тратить гораздо больше на ремонт и устранение последствий аварии.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фланцы ГОСТ 12822-80 стальные свободные на приварном кольце

Фланцы ГОСТ 12822-80 стальные свободные на приварном кольце -

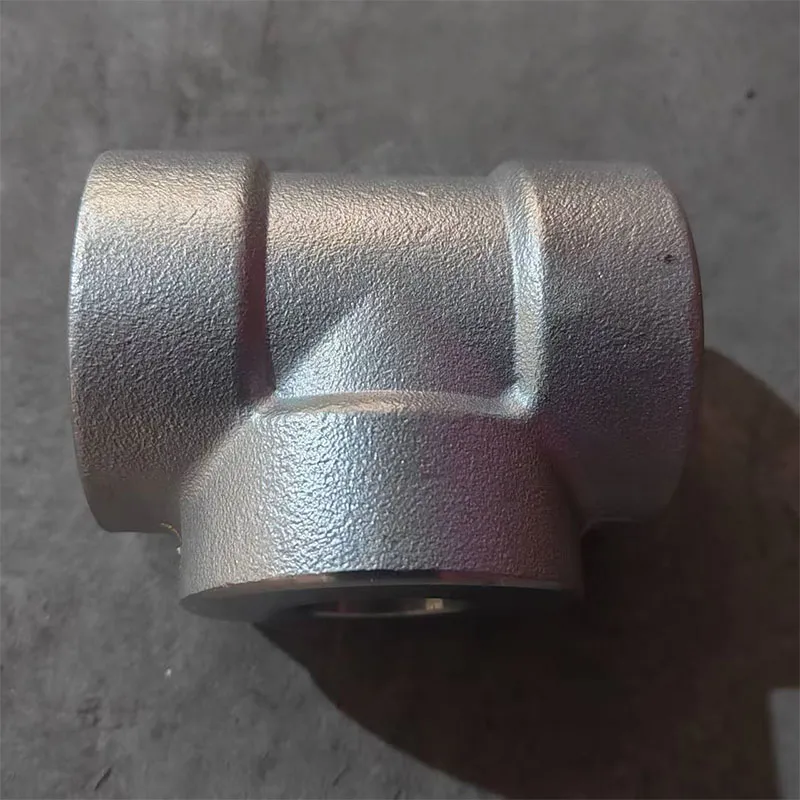

Тройники SW ASME B16.11

Тройники SW ASME B16.11 -

Колено фланцевое

Колено фланцевое -

Отвод резьбовой 90° THRD ASME B16.11

Отвод резьбовой 90° THRD ASME B16.11 -

Днища эллиптические стальные

Днища эллиптические стальные -

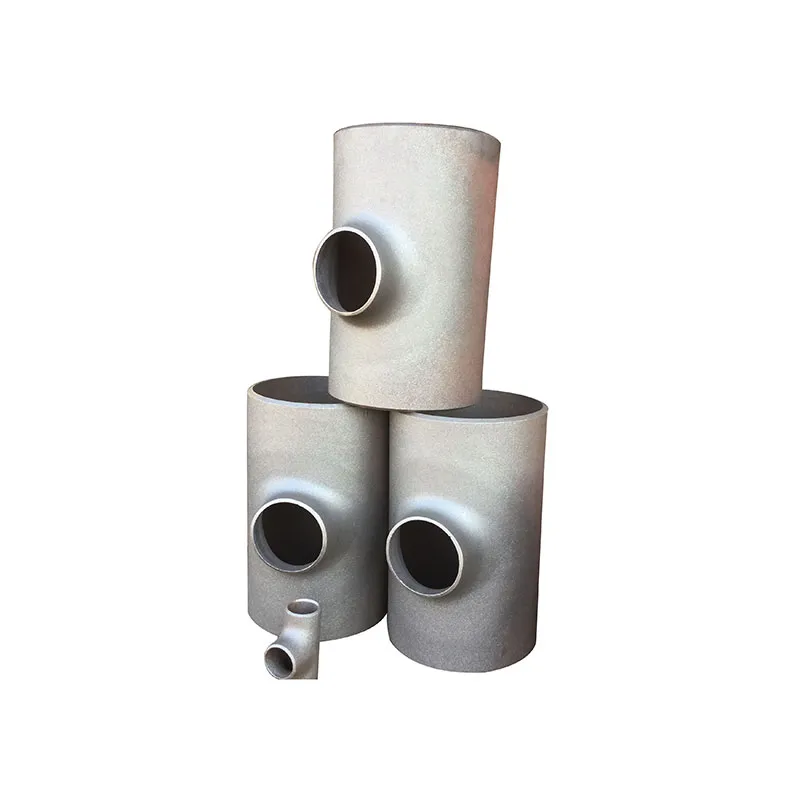

Тройники сталь 20 ГОСТ 17376-2001

Тройники сталь 20 ГОСТ 17376-2001 -

Переходы ГОСТ 17378-2001 стальные приварные

Переходы ГОСТ 17378-2001 стальные приварные -

Слепые фланцы

Слепые фланцы -

Отвод SW ASME B16.11

Отвод SW ASME B16.11 -

Трубные доски теплообменника

Трубные доски теплообменника -

Тройники AISI 304 ГОСТ 17376-2001

Тройники AISI 304 ГОСТ 17376-2001 -

Отвод стальной 180 градусов

Отвод стальной 180 градусов