Диаметр фланца мм

Начнем с простого, но часто недооцениваемого. Диаметр фланца мм – это, конечно, важный параметр при проектировании и монтаже трубопроводов. Но нередко начинающие инженеры и монтажники воспринимают его как данность, а не как переменную, влияющую на множество аспектов. Именно об этом и пойдет речь. Мы поговорим не о теории, а о том, что действительно происходит на объектах, о проблемах, с которыми сталкиваешься в реальной работе, и о попытках их решения. Не буду скрывать, что за годы работы накопилось немало интересных случаев, как успешных, так и… менее успешных.

Почему диаметр фланца – не просто размер?

Вопрос кажется тривиальным, правда? В спецификации указан диаметр фланца мм, и все отлично. Но в реальности, от этого самого диаметра зависит гораздо больше. Начнем с прочности соединения. Чем больше диаметр фланца, тем больше площадь прилегающей поверхности, а значит, теоретически, выше несущая способность соединения. Однако, это не всегда прямо пропорционально. Важны материал фланца, тип соединения (приварка, болтовое соединение), а также качество установки. Я помню один случай, когда использовали фланцы с большим номинальным диаметром фланца мм, но из-за неправильного выбора материала и некачественной подготовки поверхности, соединение быстро дало течь. Это хороший пример того, как важно учитывать не только номинальный размер, но и совокупность факторов.

Еще один важный момент – вес. Фланцы большего диаметра обычно тяжелее. Это, в свою очередь, влияет на конструкцию опорных элементов, на усилия, которые необходимо приложить при монтаже и демонтаже. Разумеется, это не всегда критично, но в сложных условиях, например, при работе с крупными трубопроводами или в условиях ограниченного пространства, вес фланца может стать серьезным ограничивающим фактором.

Реальные кейсы и ошибки

Недавно нам приходилось работать над реконструкцией промышленного объекта. Старый трубопровод был выполнен с использованием фланцев небольшого диаметра фланца мм. Мы решили заменить его на новый, с использованием более современных фланцев. Первоначально планировали оставить тот же номинальный размер, но после тщательного анализа нагрузок и условий эксплуатации пришли к выводу, что необходимо увеличить диаметр фланца на 20%. Это позволило снизить риск деформации трубопровода под воздействием температурных колебаний и вибраций. Изначально это показалось излишним, но потом, когда возникли проблемы с гидродинамикой, мы поняли, что это было правильное решение. Возможно, упустили из виду первоначальный расчет, не учели нагрузки. Иногда, как говорится, лучше перестраховаться.

А вот еще один пример, когда экономия на диаметре фланца мм привела к серьезным проблемам. В одном из проектов заказчик настаивал на использовании фланцев минимально возможного размера, чтобы снизить стоимость. В итоге, соединение оказалось недостаточно прочным, и через несколько месяцев эксплуатации возникла утечка. Это, конечно, повлекло за собой дополнительные расходы на ремонт и замену оборудования.

Проблемы с монтажом и обслуживания

Увеличение диаметра фланца мм, как уже упоминалось, влияет на вес. Это, в свою очередь, усложняет процесс монтажа. Необходимы более мощные инструменты и большее количество персонала. Необходимо тщательно рассчитывать усилия при затягивании болтов, чтобы избежать повреждения фланцев или резьбы. Я видел случаи, когда из-за недостаточной квалификации монтажников фланцы повреждались при затягивании, что приводило к необходимости их замены и задержкам в сроках проекта. У нас в компании ООО Хуадянь Трубопроводная Арматура Группа Хайхао Хэбэй, мы уделяем особое внимание обучению монтажников и контролю качества монтажных работ.

Помимо монтажа, увеличение диаметра фланца также может усложнить процесс обслуживания. Для доступа к соединению может потребоваться специальное оборудование и инструменты. Необходимо учитывать, что при замене или ремонте фланца потребуется больше времени и больше ресурсов.

Материалы и стандарты

Выбор материала фланца – это отдельная большая тема. Он должен соответствовать требованиям по коррозионной стойкости, механическим свойствам и температурному режиму эксплуатации. Существуют различные стандарты, определяющие размеры и характеристики фланцев, такие как ГОСТ, DIN, ANSI. Важно убедиться, что используемый фланц соответствует всем необходимым требованиям.

Также стоит обратить внимание на тип фланца. Существуют различные типы фланцев, такие как приварные, болтовые, с уплотнительным кольцом и без уплотнительного кольца. Выбор типа фланца зависит от условий эксплуатации и требований к герметичности соединения.

Что важно учитывать при выборе фланца?

Итак, подведем итоги. При выборе фланца необходимо учитывать не только диаметр фланца мм, но и другие факторы, такие как материал, тип соединения, условия эксплуатации, вес и стоимость. Не стоит экономить на качестве фланцев и монтажных работ. Лучше потратить немного больше времени и ресурсов на выбор правильного фланца, чем потом столкнуться с серьезными проблемами и дорогостоящим ремонтом.

В нашей компании ООО Хуадянь Трубопроводная Арматура Группа Хайхао Хэбэй мы всегда стараемся предложить нашим клиентам оптимальное решение, учитывающее все их требования и пожелания. Мы понимаем, что от качества фланцев и монтажных работ зависит надежность и долговечность всего трубопровода.

Дополнительные аспекты и вопросы

Заметили, что часто возникает путаница между номинальным диаметром фланца мм и внутренним диаметром? Это разные понятия. Номинальный диаметр – это размер фланца, определяемый стандартом. Внутренний диаметр – это диаметр отверстия фланца, через которое проходит трубопровод. И он должен соответствовать диаметру трубы.

Еще один вопрос, который часто задают – какой толщины должен быть фланец? Толщина фланца также влияет на его прочность и несущую способность. Она зависит от номинального диаметра фланца и материала. Необходимо учитывать нагрузки, которые будут воздействовать на фланец, и выбирать толщину, которая обеспечит достаточную прочность.

В заключение хочется еще раз подчеркнуть, что выбор фланца – это ответственный процесс, требующий знаний и опыта. Не стоит пренебрегать консультациями со специалистами. Правильно подобранный фланец – залог надежной и долговечной работы трубопровода. Надеюсь, эта информация окажется полезной.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Отвод стальной 180 градусов

Отвод стальной 180 градусов -

Отводы AISI 316L

Отводы AISI 316L -

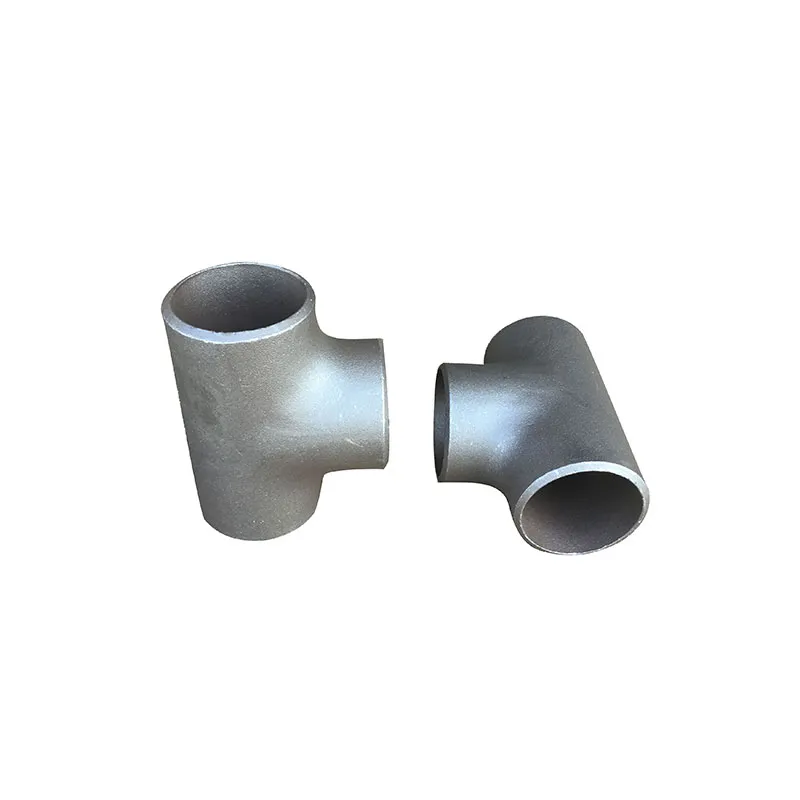

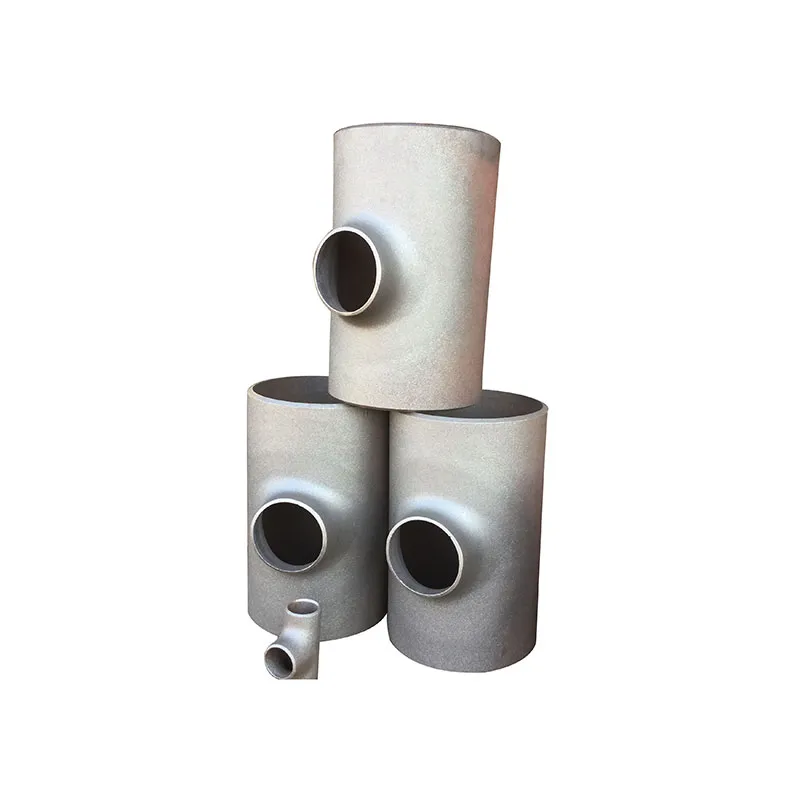

Тройники бесшовные стальные

Тройники бесшовные стальные -

Отвод SW ASME B16.11

Отвод SW ASME B16.11 -

Фланцы ГОСТ 33259-2015 стальные

Фланцы ГОСТ 33259-2015 стальные -

Тройники равнопроходные стальные

Тройники равнопроходные стальные -

Тройники ГОСТ 17376-2001 бесшовные приварные

Тройники ГОСТ 17376-2001 бесшовные приварные -

Фланец Резьбовой

Фланец Резьбовой -

Отвод стальной 45 градусов

Отвод стальной 45 градусов -

Отводы сталь 20

Отводы сталь 20 -

Тройник фланцевый

Тройник фланцевый -

Днища эллиптические стальные

Днища эллиптические стальные